- Что такое технология цифровых двойников и почему она важна для моделирования износа

- Статистика и актуальность

- Основные принципы моделирования процессов износа с помощью цифровых двойников

- 1. Сбор и интеграция данных

- 2. Моделирование физических процессов износа

- 3. Аналитика и машинное обучение

- 4. Визуализация и интерфейсы

- Примеры применения цифровых двойников для моделирования износа

- Промышленное машиностроение

- Нефтегазовая промышленность

- Автомобильная промышленность

- Таблица: Ключевые преимущества и вызовы технологии цифровых двойников для моделирования износа

- Мнение автора и рекомендации по успешному внедрению

- Заключение

Что такое технология цифровых двойников и почему она важна для моделирования износа

Цифровой двойник — это точная виртуальная копия физического объекта, процесса или системы, которая позволяет в реальном времени отслеживать состояние аналога и прогнозировать его поведение. В контексте промышленности цифровые двойники применяются для имитации и анализа процессов работы оборудования, включая процессы износа различных компонентов.

Износ — одна из ключевых причин снижения надежности и эффективности производственного оборудования. Его учет становится сложной задачей, так как на скорость и характер изнашивания влияют множество факторов: нагрузка, температура, условия эксплуатации и материал детали.

Использование цифровых двойников для моделирования износа помогает:

- Прогнозировать срок службы компонентов с высокой точностью;

- Определять оптимальные интервалы технического обслуживания;

- Снижать затраты на ремонт и замену деталей;

- Минимизировать простои оборудования;

- Повышать общую эффективность производства.

Статистика и актуальность

Согласно исследованиям, внедрение цифровых двойников позволяет предприятиям сократить расходы на техническое обслуживание до 30-40%. Более того, прогнозирование износа на ранних этапах увеличивает срок службы оборудования в среднем на 20-25%.

Основные принципы моделирования процессов износа с помощью цифровых двойников

Процесс создания цифрового двойника для моделирования износа включает несколько важных этапов и технологий:

1. Сбор и интеграция данных

На первом этапе необходимо обеспечить постоянный сбор данных о работе оборудования: температуры, вибрации, нагрузках и других параметрах. Современные сенсоры и IoT-устройства позволяют получать данные в режиме реального времени.

2. Моделирование физических процессов износа

Здесь используются математические модели и алгоритмы, описывающие конкретные механизмы износа — коррозию, абразивное и контактное трение, усталость материалов и т.д. Такой подход позволяет предсказать скорость и характер изнашивания.

3. Аналитика и машинное обучение

Для повышения точности прогнозов применяются методы машинного обучения и аналитика больших данных. Эти технологии выявляют скрытые закономерности и аномалии, неподвластные классическому моделированию.

4. Визуализация и интерфейсы

Готовый цифровой двойник оснащается удобными пользовательскими интерфейсами для мониторинга и управления процессами технического обслуживания.

Примеры применения цифровых двойников для моделирования износа

В разных отраслях промышленности технология цифровых двойников находит своё эффективное применение.

Промышленное машиностроение

В производстве турбин и двигателей внедрение цифровых двойников позволило компании GE увеличить межремонтный пробег авиационных турбин на 15%, экономя миллионы долларов на плановом обслуживании и ремонте.

Нефтегазовая промышленность

В трубопроводах для транспортировки нефти и газа цифровые двойники используются для мониторинга коррозии и структурных повреждений. По данным одного из проектов, раннее обнаружение дефектов позволило сократить аварии на 22% за первый год использования.

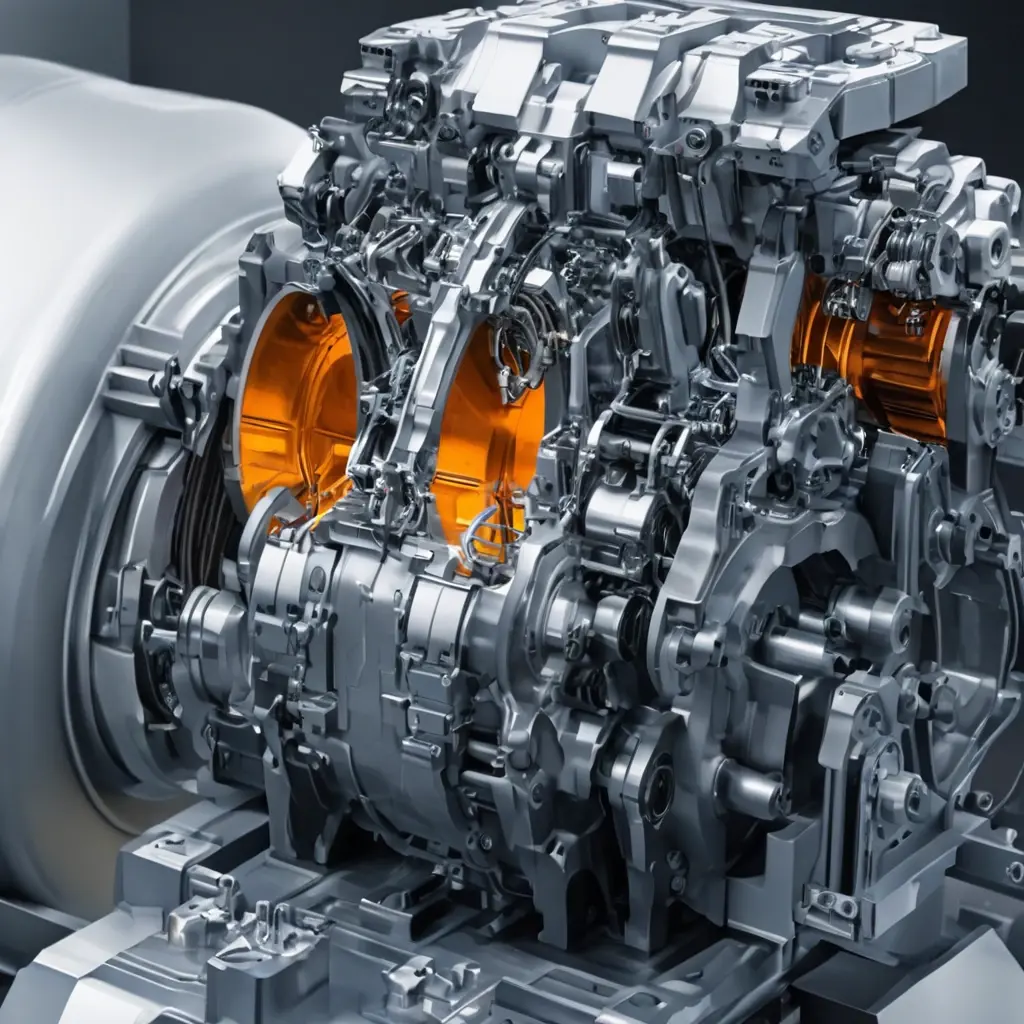

Автомобильная промышленность

Производители автомобилей применяют цифровые двойники для прогнозирования износа тормозных колодок и других систем, что повышает безопасность и снижает расходы на гарантийное обслуживание.

Таблица: Ключевые преимущества и вызовы технологии цифровых двойников для моделирования износа

| Преимущества | Вызовы |

|---|---|

| Точный прогноз сроков износа | Необходимость большого объема данных |

| Оптимизация графиков обслуживания | Высокая сложность моделей |

| Снижение затрат на ремонт | Требования к квалификации персонала |

| Уменьшение простоев оборудования | Инвестиции в ИТ-инфраструктуру |

| Повышение надежности и безопасности | Вопросы кибербезопасности |

Мнение автора и рекомендации по успешному внедрению

«Успешное внедрение цифровых двойников требует не только технологических инвестиций, но и культурного изменения в компании. Важно интегрировать модель в бизнес-процессы и обучить персонал работать с новыми инструментами. Только так можно полностью раскрыть потенциал технологии и добиться значительного улучшения управления износом компонентов.»

Для эффективного применения цифровых двойников важно помнить о следующих рекомендациях:

- Организовать системный сбор и хранение данных.

- Использовать гибридные модели, сочетающие физику процесса и машинное обучение.

- Инвестировать в обучение инженерного и обслуживающего персонала.

- Постоянно тестировать и обновлять модели на основе новых данных.

- Обеспечить защиту цифровой инфраструктуры от угроз безопасности.

Заключение

Внедрение технологии цифровых двойников становится одним из ключевых факторов успешной цифровой трансформации промышленных предприятий. Особенно оно важно в задачах моделирования износа компонентов, где точность прогнозов напрямую влияет на экономичность и безопасность производства.

Сегодня цифровые двойники позволяют не просто наблюдать за состоянием оборудования, но и принимать информированные решения о техническом обслуживании, продлении срока службы деталей и предотвращении аварий. Их применение в машиностроении, нефтегазовой, автомобильной и других отраслях демонстрирует высокую эффективность и существенную экономию ресурсов.

Остается только отметить, что главной составляющей успеха является комплексный подход — сочетание современных технологий, грамотного сбора данных и подготовки специалистов. Такой подход обеспечивает максимально точное моделирование процессов износа и способствует развитию промышленности в эпоху цифровой экономики.