- Введение в проблему смазки труднодоступных узлов

- Технологии роботизированной автоматической смазки

- Основные типы роботизированных систем смазки

- Принцип работы систем автоматической смазки

- Преимущества использования роботизированных систем для смазки

- Статистика эффективности роботизированных систем

- Примеры использования роботизированных технологий в смазке

- Автомобильная промышленность

- Энергетическая отрасль

- Железнодорожная и авиационная отрасли

- Ключевые вызовы и рекомендации по внедрению

- Проблемы интеграции роботизированных систем

- Советы по успешному внедрению

- Заключение

Введение в проблему смазки труднодоступных узлов

В промышленности и различных технических системах смазка играет ключевую роль в обеспечении долговечности и надежности работы оборудования. Особенно это касается узлов, которые подвержены трению и износу. Однако не всегда такие узлы легко доступны для обслуживания: они могут находиться в ограниченном пространстве, за другими деталями, в условиях повышенной опасности или загрязненности. Традиционные методы смазки в таких случаях затруднительны и требуют значительных трудозатрат.

Современные инновации позволяют решать эту проблему с помощью автоматизированных роботизированных систем, способных обеспечить регулярную и точную подачу смазочных материалов даже в самых сложных условиях.

Технологии роботизированной автоматической смазки

Основные типы роботизированных систем смазки

Роботизированные системы для смазки можно разделить на несколько категорий:

- Манипуляторы с дозирующими насадками — роботы с гибкими руками, способные манипулировать смазочным пистолетом и точно подавать смазку на узлы.

- Автоматические смазочные станции — стационарные роботы, оборудованные программируемыми головками для обработки нескольких точек смазки.

- Мобильные роботы и дроны — роботы, способные самостоятельно перемещаться по производственным площадкам и обслуживать узлы в удалённых или опасных зонах.

Принцип работы систем автоматической смазки

Основной алгоритм работы таких систем состоит из следующих этапов:

- Идентификация узла, требующего смазки, с помощью датчиков или программных алгоритмов визуального распознавания.

- Определение необходимого объема и типа смазочного материала.

- Автоматическое позиционирование смазочного инструмента к цели.

- Точная подача смазки в нужное место, избегая избыточного применения.

- Регистрация выполненной операции и подготовка к следующему циклу обслуживания.

Преимущества использования роботизированных систем для смазки

| Преимущество | Описание | Практический эффект |

|---|---|---|

| Доступ к труднодоступным участкам | Роботы способны работать в ограниченном пространстве и зонах повышенного риска | Снижение травматизма и повышение эффективности обслуживания |

| Точность и повторяемость | Автоматические системы подают точно рассчитанную дозу смазки | Уменьшение износа оборудования и расхода материала |

| Экономия времени и ресурсов | Не требуют постоянного присутствия оператора | Сокращение простоя и снижение затрат на обслуживание |

| Мониторинг и аналитика | Возможность сбора данных и оценки состояния узлов в режиме реального времени | Повышение надёжности и профилактика аварий |

Статистика эффективности роботизированных систем

Согласно результатам исследований и внедрений на предприятиях с применением роботизированных систем автоматической смазки, наблюдаются следующие показатели:

- Сокращение времени обслуживания узлов на 40–60%.

- Снижение расхода смазочных материалов до 25% за счет точного дозирования.

- Уменьшение числа аварий, связанных с износом, до 30%.

- Повышение срока службы оборудования в среднем на 15–20%.

Примеры использования роботизированных технологий в смазке

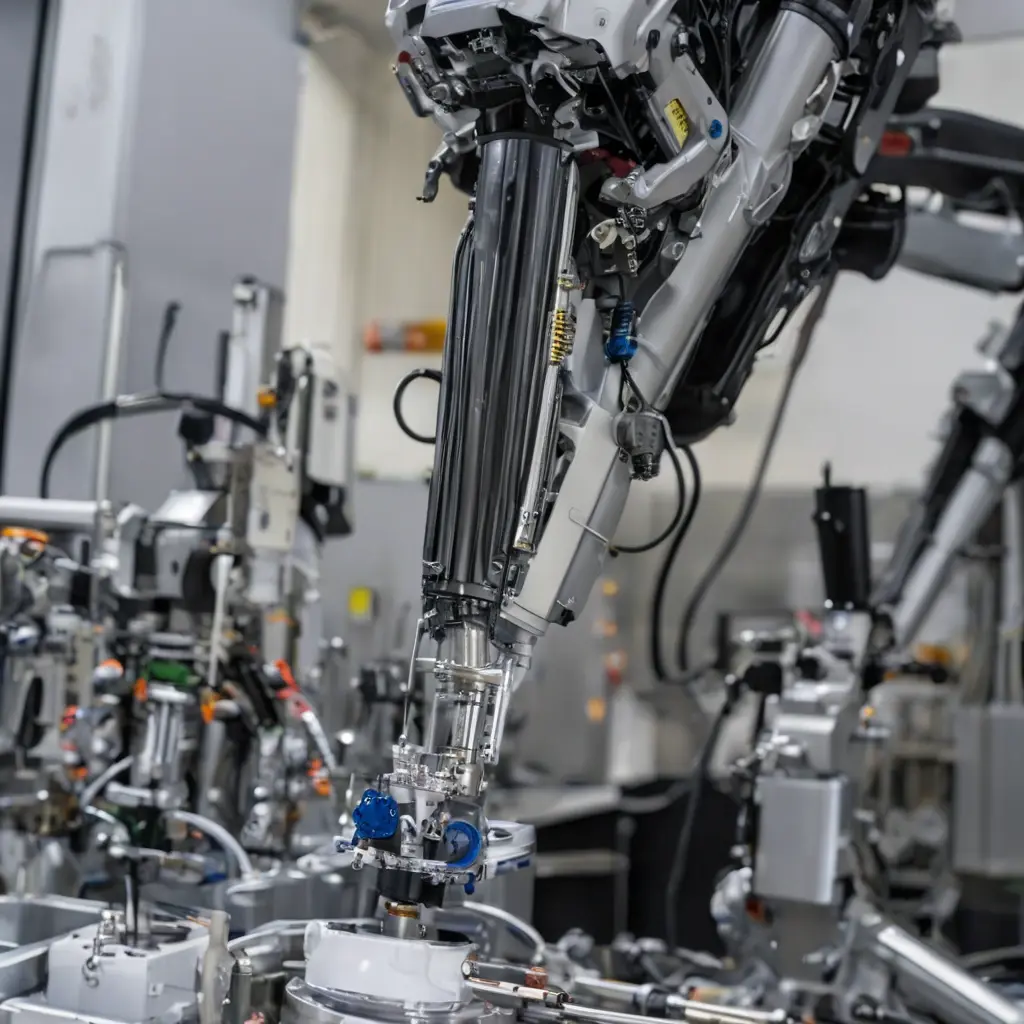

Автомобильная промышленность

В автомобильном производстве применяется комплекс автоматических смазочных станций для обслуживания конвейерных механизмов и технологического оборудования. Например, крупнейшие заводы используют роботов с комбинированным зрением и манипуляторами для регулярного обслуживания сложных подшипников и шестеренок, которые находятся внутри сборочных линий и недоступны для ручной смазки.

Энергетическая отрасль

В энергетическом секторе, особенно на электростанциях и нефтегазовых объектах, роботизированные смазочные платформы используются для обслуживания оборудования в опасных условиях, таких как высокотемпературные камеры и закрытые реакторы. Мобильные роботы проводят регулярную смазку узлов без необходимости останавливать работу станций, что значительно повышает эффективность и безопасность производства.

Железнодорожная и авиационная отрасли

В транспорте роботы применяются для обслуживания шарниров, подшипников и различных движущихся механизмов, доступ к которым затруднен из-за особенностей конструкции. Например, роботизированные системы смазки колесных пар поездов позволили снизить износ колёс и рельсов на 18%, что существенно сказалось на экономии расходов на ремонт.

Ключевые вызовы и рекомендации по внедрению

Проблемы интеграции роботизированных систем

- Техническая сложность: необходимость адаптации к уникальной конструкции оборудования и обеспечению точности смазки.

- Высокие первоначальные инвестиции: стоимость систем может быть значительной, что требует тщательной оценки окупаемости.

- Обучение персонала: требуется квалифицированный персонал для обслуживания и настройки роботизированных систем.

Советы по успешному внедрению

- Провести детальный аудит оборудования и точек смазки, выделить наиболее критичные узлы.

- Выбрать подходящую систему с учётом специфики производства и условий эксплуатации.

- Обучить персонал работе с роботами и обеспечению бесперебойной работы систем.

- Организовать мониторинг и анализ эффективности, корректировать процессы по результатам.

- Планировать постепенное расширение зоны применения автоматической смазки.

«Инвестиции в роботизированные системы автоматической смазки — это не просто модернизация, а стратегический шаг к существенному сокращению расходов, повышению безопасности и надежности производства».

Заключение

Использование роботизированных систем для автоматической смазки труднодоступных узлов становится все более актуальным и востребованным направлением в промышленной автоматизации. Такие системы позволяют обеспечить точную, своевременную и безопасную смазку, сокращая износ оборудования, повышая производительность и сокращая ручной труд.

Несмотря на высокие первоначальные затраты и технологические сложности, преимущества роботизированных решений очевидны: предприятия получают улучшение эксплуатационных характеристик и существенную экономию в долгосрочной перспективе.

Внедрение автоматизированных систем смазки особенно рекомендуется компаниям с большим парком оборудования, работающим в сложных условиях, где традиционные методы смазки неэффективны. Постоянное развитие технологий роботов и систем контроля обещает еще более широкие возможности для оптимизации технического обслуживания.