- Введение в тепловизионную диагностику электрических цепей

- Зачем нужна быстрая диагностика электрических цепей?

- Статистика эффективности тепловизионной диагностики

- Основные принципы разработки методики диагностики с применением тепловизора

- Выбор и подготовка оборудования

- Методы тестирования и создание сценариев обследования

- Обработка данных и интерпретация тепловых карт

- Применение методики на практике: примеры и рекомендации

- Пример 1: Обнаружение плохих контактов в электрощите

- Пример 2: Выявление «перегруза» трансформатора

- Советы по повышению эффективности методики

- Мнение автора

- Заключение

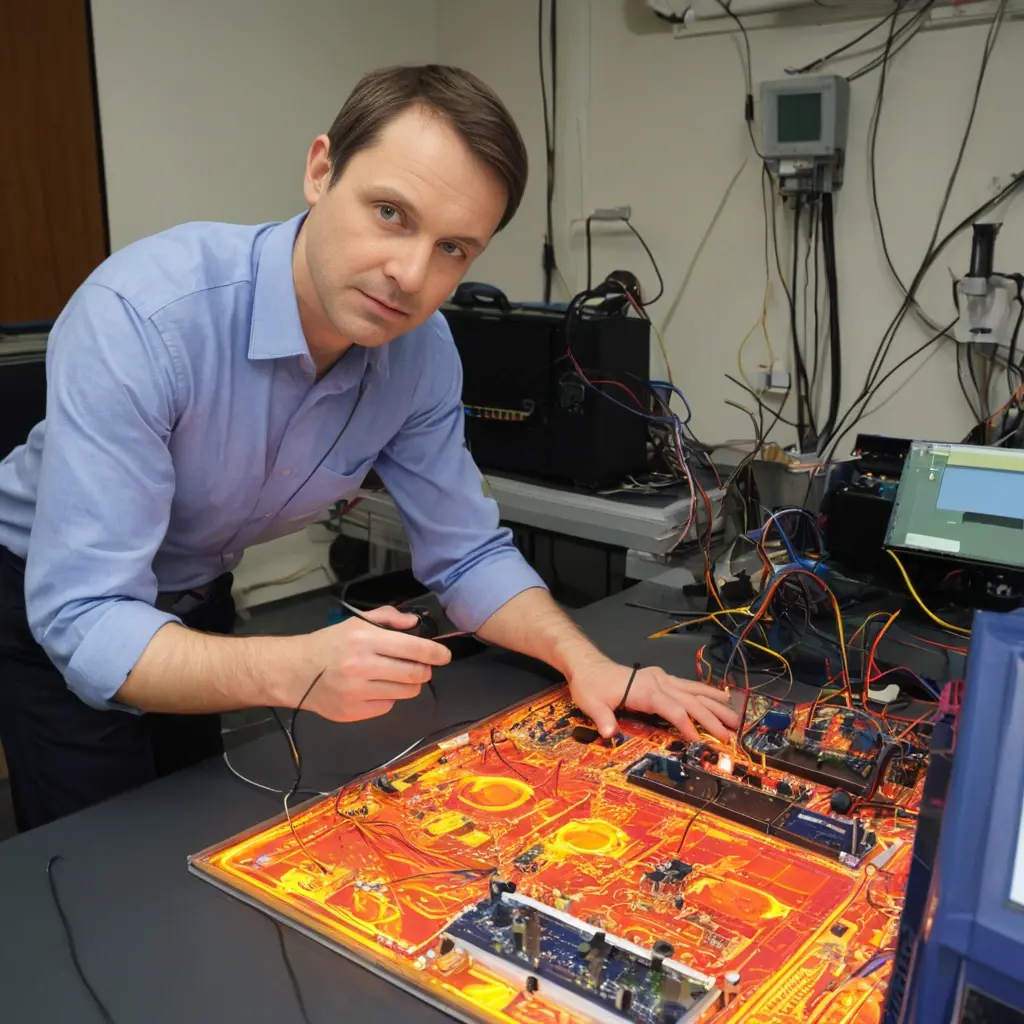

Введение в тепловизионную диагностику электрических цепей

Современное электроснабжение невозможно представить без постоянного контроля состояния электрических цепей. Ошибки и неисправности могут приводить к авариям и длительным простоям, что негативно сказывается на производительности и безопасности. В последние годы тепловизионные камеры стали незаменимым инструментом для быстрой и точной диагностики электрических систем.

Тепловизор — это прибор, позволяющий зафиксировать тепловое излучение объектов, преобразуя его в визуальное изображение с различными цветовыми оттенками, отражающими температуру поверхности. В электротехнике аномальное повышение температуры является главным признаком перегрузок, плохих контактов, коротких замыканий и других дефектов.

Зачем нужна быстрая диагностика электрических цепей?

Эффективный мониторинг электрических систем позволяет:

- Ранее выявлять потенциальные точки отказа;

- Уменьшать время простоя оборудования;

- Снижать затраты на капитальный ремонт;

- Повышать безопасность объектов и персонала;

- Обеспечивать непрерывность технологических процессов.

Например, в крупных производственных комплексах из-за непредвиденного перегрева контактов ежемесячно происходят десятки аварий, что приводит к среднему экономическому ущербу порядка 500 тысяч рублей на предприятие.

Статистика эффективности тепловизионной диагностики

| Показатель | Традиционный осмотр | Тепловизионный контроль | Прирост эффективности |

|---|---|---|---|

| Время на диагностику одного щита | 45 минут | 7 минут | +84% |

| Доля выявленных дефектов | 65% | 92% | +27% |

| Снижение аварийных случаев | 3-5 в год | 1-2 в год | Снижение на 60% |

Основные принципы разработки методики диагностики с применением тепловизора

Для создания надежной и быстрой методики применяют комплексный подход, включающий:

Выбор и подготовка оборудования

Не всякая тепловизионная камера подходит для диагностики электрических цепей. Необходимо учитывать следующие характеристики:

- Диапазон температур. Метки должны охватывать от -20°C до +250°C и выше;

- Разрешение матрицы. Чем выше – тем точнее выявление мелких дефектов;

- Частота обновления кадров. Для динамической диагностики лучше иметь не менее 30 Гц;

- Интерфейсы передачи данных. Для быстрого анализа на ПК;

- Удобство использования. Эргономика, вес и интерфейс.

Методы тестирования и создание сценариев обследования

Процесс диагностики состоит из нескольких этапов:

- Визуальный осмотр объекта и подготовка к замерам;

- Съемка тепловых изображений при рабочей нагрузке;

- Анализ аномалий и локализация источников перегрева;

- Сравнение показателей с нормативными значениями;

- Формирование отчета и постановка задачи для ремонтных служб.

Для достижения быстроты диагностики используют стандартизованные маршруты обхода и автоматизированные алгоритмы обработки данных.

Обработка данных и интерпретация тепловых карт

Имея цифровые записи температур, специалисты применяют программное обеспечение с функциями:

- Автоматического поиска горячих точек (hot spots);

- Сравнение с историческими данными и базой аналогичных дефектов;

- Генерация графиков и тепловых профилей;

- Экспорт результатов в форматы для отчетности и принятия решений.

Применение методики на практике: примеры и рекомендации

Пример 1: Обнаружение плохих контактов в электрощите

На промышленном объекте для обслуживания использовали тепловизор FLIR с разрешением 320×240 и диапазоном до 300°C. При осмотре распределительного щита была выявлена одна фаза с температурой на 15°C выше нормы, что указывало на ослабленный контакт. После замены контакта температура снизилась до рабочего уровня — 40°C.

Пример 2: Выявление «перегруза» трансформатора

Во время ночного мониторинга выявлен трансформатор с локальным перегревом 90°C при норме 70°C. Благодаря своевременному вмешательству предотвратили пробой изоляции и остановку оборудования. Экономия на ремонте и времени простоя составила более 200 тыс. рублей.

Советы по повышению эффективности методики

- Проводить тепловизионный осмотр регулярно, минимум раз в квартал;

- Обучать персонал не только владению прибором, но и интерпретации изображений;

- Использовать портативные тепловизоры с функцией съемки видео для динамического анализа;

- Внедрять автоматизированные системы анализа, позволяющие выявлять тренды и прогнозировать отказы;

- Создавать стандартизированные протоколы обследования для разных типов оборудования.

Мнение автора

«Тепловизионная диагностика — это не просто способ увидеть «горячие» проблемы, а мощный инструмент стратегического обслуживания, который при правильном подходе позволяет существенно снизить риски аварий и увеличить надежность электрических систем. Секрет успеха — в стандартизации методик и системном использовании тепловизоров в комплексных программах технической эксплуатации.»

Заключение

Разработка методики быстрой диагностики электрических цепей с помощью тепловизора — одна из приоритетных задач для повышения надежности и безопасности электрооборудования. Интеграция тепловизионных технологий позволяет существенно сократить время осмотров и увеличить точность выявления дефектов, что приводит к уменьшению аварийных ситуаций и экономии средств.

Главное — выбрать подходящее оборудование, разработать четкий сценарий обследований, обучить персонал и внедрить алгоритмы анализа данных. Постоянное совершенствование методики и адаптация под специфические задачи позволит получать максимальную отдачу от применения тепловизоров в диагностике электрических систем.