- Введение

- Принцип лазерной интерферометрии

- Что такое лазерная интерферометрия?

- Как это работает на станках?

- Задачи и возможности контроля геометрической точности станков

- Преимущества использования лазерной интерферометрии

- Примеры применения лазерной интерферометрии на практике

- Пример 1: Калибровка ЧПУ станка в крупном машиностроительном предприятии

- Пример 2: Диагностика старого парка станков

- Технические аспекты и особенности измерений

- Факторы, влияющие на точность измерений

- Этапы проведения замеров

- Советы и рекомендации эксперта

- Заключение

Введение

В современном машиностроении точность обработки изделий напрямую зависит от геометрической точности самих станков. Даже незначительные отклонения в позиционировании или износе движущихся узлов могут привести к браку и снижению эффективности производства. В этой связи актуальной становится задача точного и надежного контроля геометрической точности станков, особенно числовых программных станков с ЧПУ (числовым программным управлением).

Одним из передовых и высокоточных способов решения данной задачи является лазерная интерферометрия — метод, основанный на измерении изменений длины оптического пути лазерного луча с помощью интерференции. В данной статье рассмотрено применение лазерной интерферометрии для контроля геометрической точности станков: технические особенности метода, его преимущества, практические примеры, а также рекомендации по внедрению.

Принцип лазерной интерферометрии

Что такое лазерная интерферометрия?

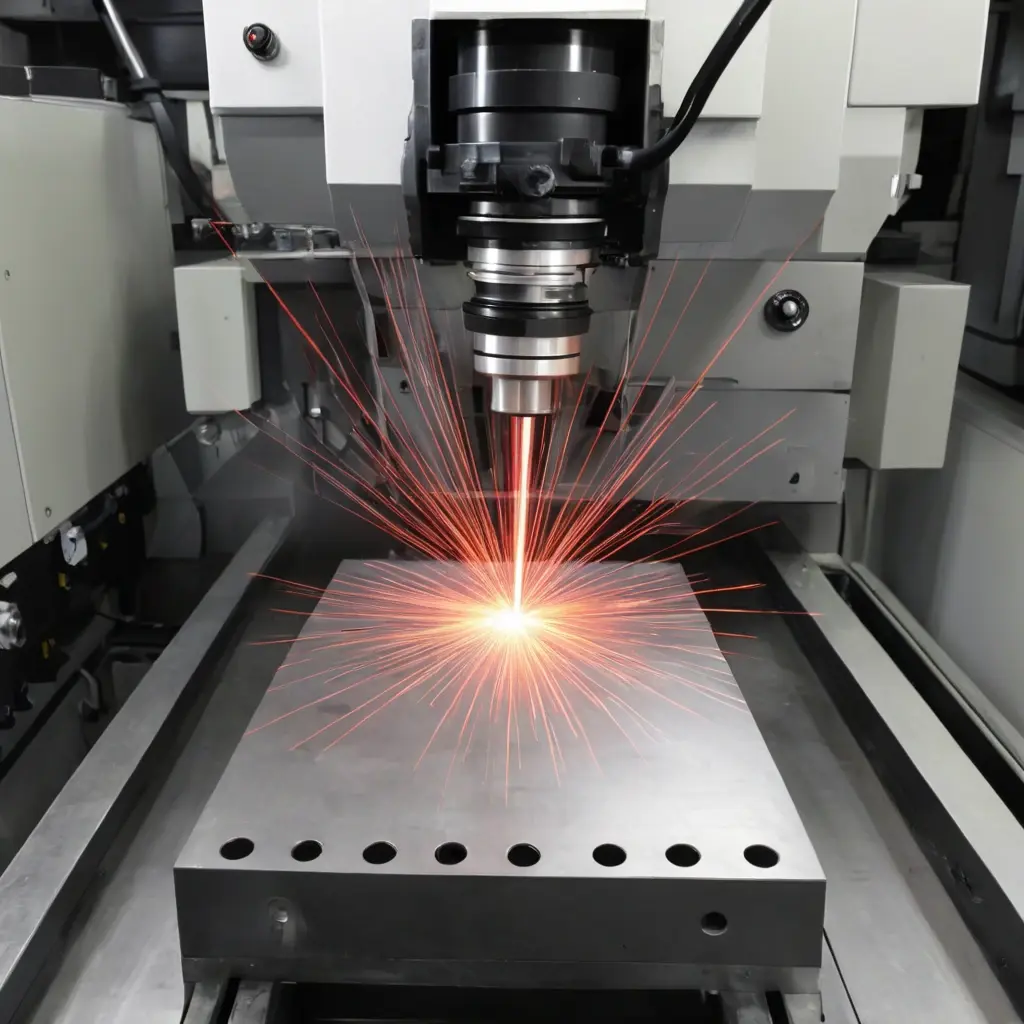

Лазерная интерферометрия представляет собой метод измерения линейных и угловых перемещений с сверхвысокой точностью путем анализа интерференционной картины, возникающей при взаимодействии когерентных световых волн лазера.

Основные компоненты системы:

- Лазерный излучатель — генерирует когерентный монохроматический свет;

- Интерферометр с разделением луча — разбивает и объединяет лазерный лучи для получения интерференционной картины;

- Датчики и электронные блоки обработки — фиксируют сдвиги интерференционных полос и преобразуют их в измерительные данные;

- Регулируемые отражатели и бегунки — устанавливаются на контрольные элементы станка.

Как это работает на станках?

При контроле станков лазерный луч направляется вдоль оси перемещения или углового поворота элементов станка. Любые изменения положения отражателей приводят к изменению длины оптического пути, фиксируемому как сдвиг интерференционной картины. На основании этого можно точно определить линейные отклонения, люфты, износ и зазоры.

Задачи и возможности контроля геометрической точности станков

Контроль геометрической точности включает в себя следующие ключевые задачи:

- Определение точности линейных перемещений по осям X, Y и Z.

- Измерение угловых смещений и параллельности направляющих.

- Выявление брака, вызванного износом направляющих, винтов перемещения и подшипников.

- Определение уровня вибраций и динамических отклонений.

- Диагностика и корректировка систем ЧПУ и датчиков позиционирования.

Преимущества использования лазерной интерферометрии

| Преимущества | Описание |

|---|---|

| Высокая точность | Измерения с точностью до нанометров позволяют выявлять малейшие отклонения. |

| Бесконтактность | Отсутствие механического воздействия на контролируемые детали снижает риск повреждений. |

| Удобство применения | Системы можно быстро устанавливать и использовать без длительной подготовки. |

| Возможность динамического контроля | Измерения можно выполнять во время работы станка, отслеживая изменения в реальном времени. |

| Широкий диапазон измерений | Позволяет измерять как линейные перемещения, так и угловые отклонения. |

Примеры применения лазерной интерферометрии на практике

Пример 1: Калибровка ЧПУ станка в крупном машиностроительном предприятии

На одном из крупнейших заводов России была проведена комплексная проверка геометрии станков с ЧПУ. После установки системы лазерной интерферометрии удалось выявить отклонения по оси X в диапазоне от 5 до 12 микрон, которые раньше оставались незамеченными. Корректировка параметров управления и техническое обслуживание направляющих позволили повысить точность обработки на 15%, а количество брака снизилось на 30%.

Пример 2: Диагностика старого парка станков

Предприятия, эксплуатирующие станки старого образца, часто сталкиваются с проблемой увеличения люфтов и накопления износа. Внедрение лазерной интерферометрии позволило проводить регулярные замеры и выстраивать плановый ремонт оборудования. По статистике, среднее время безотказной работы станков возросло с 1 200 до 1 800 часов, что положительно сказалось на производительности.

Технические аспекты и особенности измерений

Факторы, влияющие на точность измерений

- Температурные изменения: Различия в температуре воздуха и поверхности деталей вызывают тепловые деформации. Необходим контроль окружающей среды.

- Вибрации и внешние воздействия: Влияние вибраций необходимо учитывать при установке оборудования.

- Калибровка оборудования: Регулярная проверка и настройка лазерных датчиков обеспечивают стабильность результатов.

Этапы проведения замеров

- Подготовка станка: очистка направляющих, отключение внешних источников вибраций.

- Установка отражателей и лазерных датчиков на ключевые узлы.

- Настройка интерферометра и проверка калибровки.

- Проведение измерений по заданным осям и направлениям.

- Анализ полученных данных и формирование отчёта.

- Корректировка параметров или техническое обслуживание в зависимости от выявленных отклонений.

Советы и рекомендации эксперта

Чтобы максимально эффективно использовать лазерную интерферометрию, необходимо уделять особое внимание подготовке измерений — контролю температуры и вибраций. Не стоит забывать и о подготовке персонала: точность методики зависит от опыта и навыков оператора.

Заключение

Лазерная интерферометрия является современным и эффективным инструментом для контроля геометрической точности станков. Ее применение позволяет значительно повысить качество обработки, снизить уровень брака и увеличить срок службы оборудования. Несмотря на высокую технологичность, метод требует тщательной подготовки и квалифицированного исполнения.

Реальные примеры из промышленной практики подтверждают её значимость: при правильном использовании точность станков повышается, что положительно сказывается на производительности и экономике предприятия. Эксперты рекомендуют внедрять лазерную интерферометрию в комплекс систем технического обслуживания для своевременного выявления дефектов и поддержания высоких стандартов качества.