- Введение

- Что такое лазерная геометрия и почему она важна?

- Основные преимущества применения лазерной геометрии в станкостроении:

- Методы лазерной геометрии для восстановления точности

- 1. Лазерный интерферометр

- 2. Лазерные трекеры

- 3. Лазерные нивелиры и уровни

- Практические примеры применения

- Кейс: Авиастроительный комбинат

- Как выбрать оборудование для лазерной геометрии?

- Советы и рекомендации от экспертов

- Заключение

Введение

В современном машиностроении и металлообработке точность позиционирования станков является одним из ключевых факторов, определяющих качество выпускаемой продукции. Со временем эксплуатационные нагрузки, вибрации и механические воздействия приводят к ухудшению параметров позиционирования, снижая производительность и увеличивая брак. Для восстановления исходной точности и калибровки оборудования все чаще применяют методы лазерной геометрии – инновационную технологию, способную быстро и точно выявлять и корректировать геометрические отклонения оборудования.

Что такое лазерная геометрия и почему она важна?

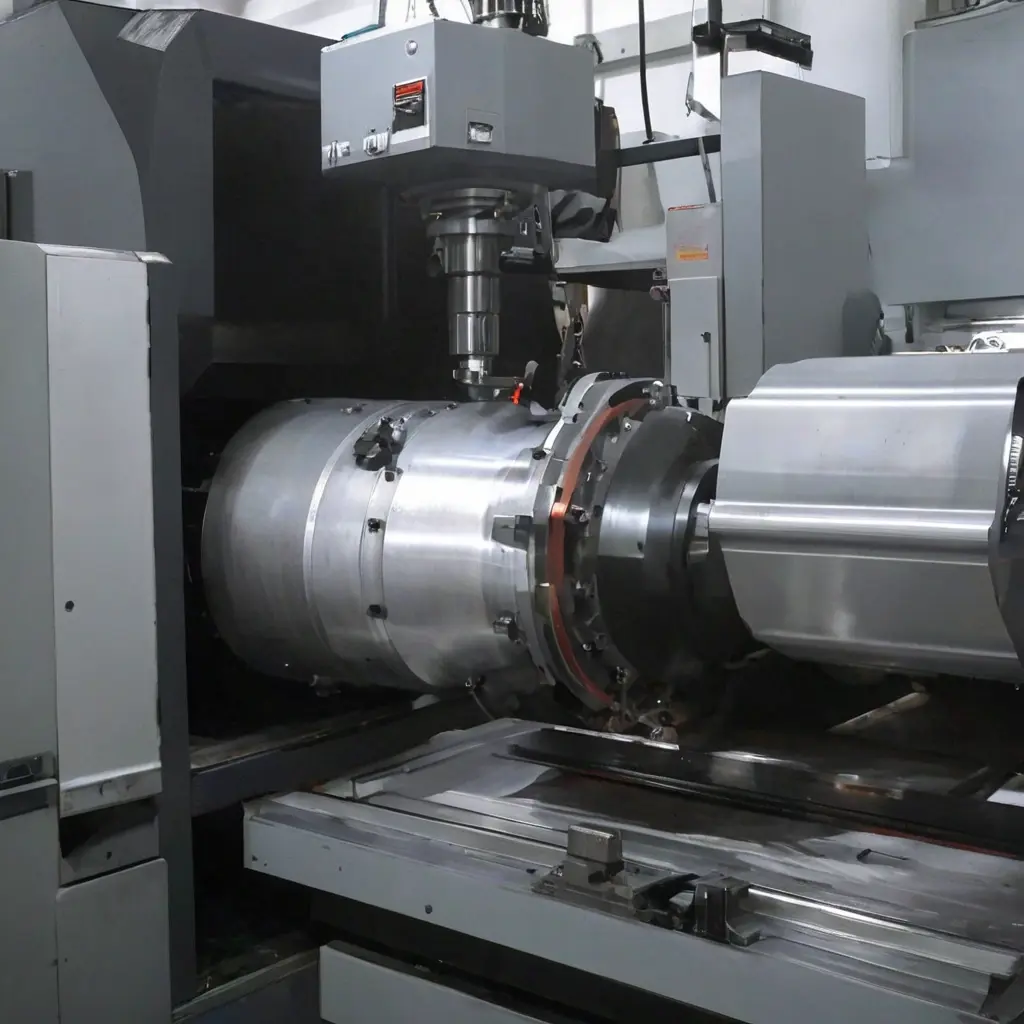

Лазерная геометрия — это методика измерения параметров геометрии объектов при помощи лазерных датчиков и систем. В промышленности она применяется для контроля и настройки позиций рабочих узлов станков с высокой точностью, что особенно важно для ЧПУ-оборудования и токарных комплексов.

Основные преимущества применения лазерной геометрии в станкостроении:

- Высокая точность измерений – до нескольких микрон;

- Быстрота получения результатов без необходимости разборки оборудования;

- Возможность дистанционного контроля и автоматической калибровки;

- Минимизация простоев и снижение затрат на ремонт;

- Долгосрочное улучшение стабильности работы станка.

Методы лазерной геометрии для восстановления точности

1. Лазерный интерферометр

Данный прибор работает на основе измерения изменений частоты световой волны, распределенной по определённым координатам, что позволяет определять точное смещение и позиционирование инструментальной каретки станка.

2. Лазерные трекеры

Используются для 3D-сканирования и трёхмерного контроля станка, выявляя деформации и смещения отдельных узлов с максимальной точностью.

3. Лазерные нивелиры и уровни

Часто применяются для выравнивания базовых поверхностей и узлов станков — гарантируя правильную ориентацию и минимизируя погрешности на этапе монтажа и технического обслуживания.

| Метод | Точность | Область применения | Преимущества |

|---|---|---|---|

| Лазерный интерферометр | 0,01 — 1 мкм | Измерение перемещений и позиционирование | Высокая точность, быстрое измерение |

| Лазерный трекер | 10 — 30 мкм | 3D контроль и выверка станков | Мобильность, широкий охват |

| Лазерный нивелир | 0,1 — 0,5 мм на 1 м | Выравнивание базовых поверхностей | Простота использования, надёжность |

Практические примеры применения

В одном из крупнейших машиностроительных предприятий России после внедрения лазерной геометрии для восстановления точности позиционирования ЧПУ-станков удалось снизить брак продукции на 35% за первый год эксплуатации. Раньше регламентное ТО занимало в среднем 12 часов, теперь благодаря скоростному лазерному измерению – не более 4 часов. Аналогичные результаты отмечены на предприятиях тяжелой промышленности и аэрокосмической отрасли, где точность при обработке деталей критична.

Кейс: Авиастроительный комбинат

- Проблема: Смещение осей и ухудшение повторяемости позиционирования у токарных станков

- Решение: Применение лазерного трекера для 3D контроля всех узлов

- Результат: Восстановление точности до 15 микрон, снижение времени наладки на 40%

Как выбрать оборудование для лазерной геометрии?

Выбор подходящего оборудования зависит от нескольких факторов:

- Тип станка и область применения. Если требуется высокоточная проверка перемещений линейных осей — предпочтителен лазерный интерферометр.

- Требуемая точность. Для грубого выравнивания базовых плоскостей подойдет лазерный нивелир, для сложной 3D-диагностики — трекер.

- Бюджет и сроки. Современные портативные лазерные системы стоят дороже, но позволяют сэкономить время и повысить качество.

- Опыт персонала. Некоторое оборудование требует высокой квалификации оператора для правильной интерпретации результатов.

Советы и рекомендации от экспертов

«Для достижения максимального эффекта при восстановлении точности позиционирования станков необходимо не просто один раз выполнить лазерные измерения, а внедрить регулярный мониторинг геометрии с использованием лазерных технологий. Это позволит своевременно выявлять отклонения и предотвращать дорогостоящие простои»

Эксперты советуют интегрировать лазерные методы в систему технического обслуживания и обучения персонала, что существенно повысит общую продуктивность производства.

Заключение

Лазерная геометрия представляет собой мощный инструмент для восстановления и поддержания точности позиционирования современных станков. Использование лазерных интерферометров, трекеров и нивелиров позволяет добиться высокой точности измерений, сократить время простоя и значительно снизить производственный брак. При рациональном подходе и грамотном внедрении эти технологии становятся неотъемлемой частью эффективного технического обслуживания оборудования.

Для предприятий, стремящихся к улучшению качества выпускаемой продукции и оптимизации производственных процессов, внедрение лазерной геометрии становится не просто вариантом, а необходимостью.