- Введение в бережливое производство и его значение для современных предприятий

- Основные принципы японского бережливого производства

- Виды потерь, которые сокращает Lean

- Практика внедрения Lean на российском предприятии по выпуску электронных компонентов

- Первоначальный этап: диагностика и обучение

- Внедрение методики 5S — фундамент порядка и безопасности

- Внедрение системы канбан для управления запасами

- Результаты и статистика после двухлетнего внедрения Lean

- Особенности адаптации японских методов в российской производственной среде

- Советы экспертов по успешному внедрению Lean в российском производстве электроники

- Заключение

Введение в бережливое производство и его значение для современных предприятий

В условиях глобализации и высокой конкуренции на рынках электронных компонентов многие российские производители сталкиваются с необходимостью повышения эффективности и снижения затрат. Одним из наиболее эффективных инструментов для достижения этих целей служит японская система бережливого производства — Lean Production. Она зарекомендовала себя в самых различных отраслях, включая автомобильную, машиностроительную, электронику и другие.

Lean Production — это система принципов и методов, направленных на минимизацию потерь на всех этапах производственного процесса при максимальном улучшении качества и скорости выполнения заказов.

Основные принципы японского бережливого производства

Японская система Lean основывается на пяти ключевых принципах, сформулированных Таичи Оно, основателем производства Toyota:

- Определение ценности — понимание того, что клиент готов платить, и фокусировка на создании только необходимой ценности.

- Карты потоков создания ценности — отображение всех действий при изготовлении продукта для выявления и устранения потерь.

- Создание непрерывного потока — обеспечение бесперебойного движения материалов и информации без простоев и задержек.

- Вытягивающая система — производство только того, что необходимо, когда это необходимо, в том количестве, которое необходимо.

- Стремление к совершенству — постоянное выявление и устранение проблем, повышение качества и эффективности.

Виды потерь, которые сокращает Lean

При внедрении бережливого производства ключевым является выявление так называемых «7 видов потерь» (мура, муса, муда):

| Тип потерь | Описание | Пример для производства электронных компонентов |

|---|---|---|

| Перепроизводство | Изготовление большего количества изделий, чем требуется | Сборка лишних плат, которые не востребованы на рынке |

| Ожидание | Простой работы и сотрудников из-за несогласованности процессов | Задержки на линии тестирования из-за недостающих комплектующих |

| Транспортировка | Излишнее перемещение материалов и деталей | Частое перемещение компонентов между цехами без контролируемых маршрутов |

| Излишние запасы | Накопление сырья и готовой продукции сверх необходимых запасов | Складирование чрезмерного числа микросхем, что ведет к риску устаревания |

| Движения | Ненужные движения сотрудников и механизмов | Поиск инструментов и деталей из-за отсутствия стандартизации рабочего места |

| Переделки | Исправление дефектной продукции или материалов | Повторная пайка элементов из-за недостаточного контроля качества |

| Производство бракованной продукции | Изготовление изделий с дефектами | Платы с короткими замыканиями или неправильной разводкой |

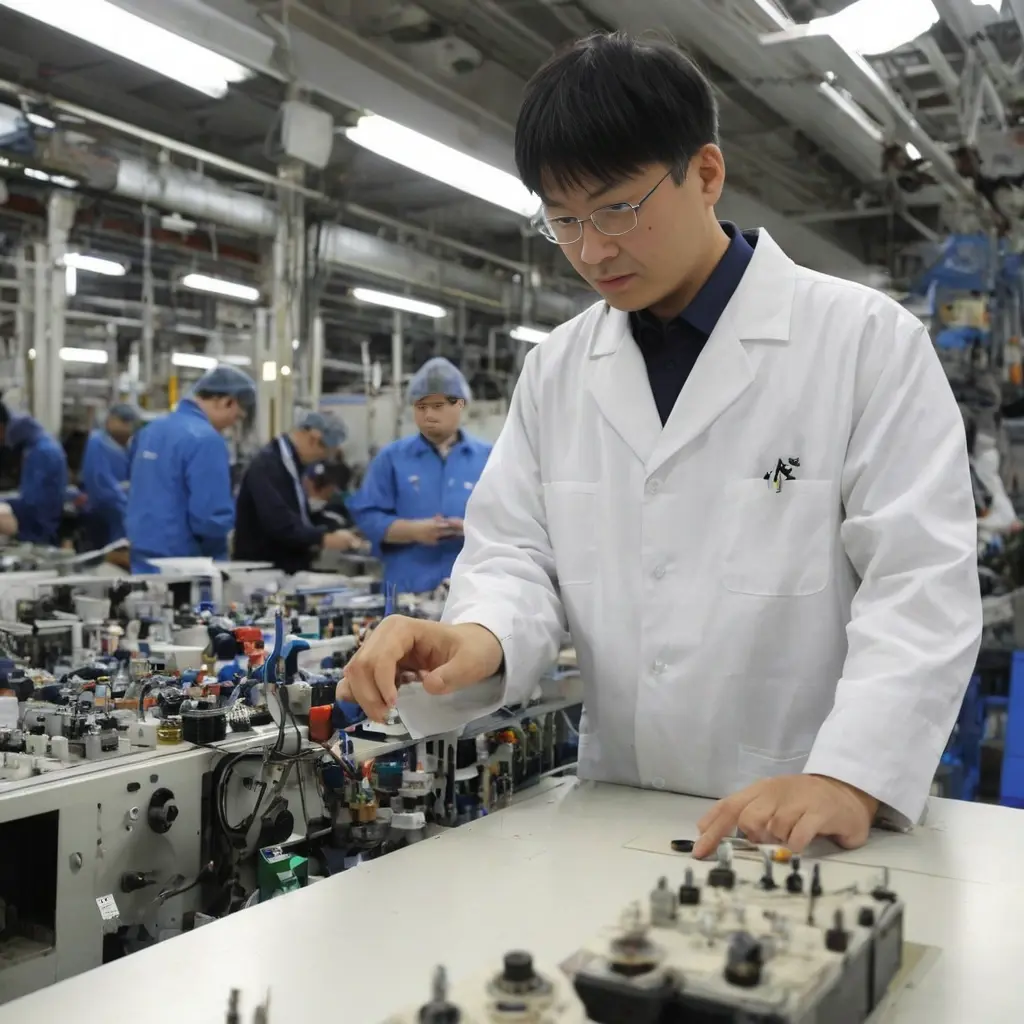

Практика внедрения Lean на российском предприятии по выпуску электронных компонентов

Российское предприятие «ЭлектроКомпонент» (условное название), специализирующееся на производстве печатных плат и микросхем, приступило к внедрению Lean в 2020 году. Целью было добиться снижения производственных затрат, улучшения качества и сокращения времени производственного цикла.

Первоначальный этап: диагностика и обучение

На первом этапе было проведено детальное картирование производственных процессов. Важным элементом стал аудит текущего состояния предприятия:

- Сбор данных о времени цикла каждой операции;

- Определение узких мест и наиболее частых причин простоев;

- Обучение сотрудников ключевым принципам Lean — включая методики 5S, кайдзен и другие.

Обучение персонала проходило с участием японских консультантов, а также российских специалистов, прошедших стажировку в Японии.

Внедрение методики 5S — фундамент порядка и безопасности

Методика 5S подразумевает организацию рабочего пространства для повышения эффективности:

- Сортировка (Seiri) — удаление не нужных предметов;

- Соблюдение порядка (Seiton) — четкое расположение инструментов и материалов;

- Содержание в чистоте (Seiso) — регулярная уборка рабочих зон;

- Стандартизация (Seiketsu) — установление стандартов для первых трех S;

- Дисциплина (Shitsuke) — поддержание и совершенствование стандартизации.

После внедрения 5S на рабочем месте фактически было оптимизировано местоположение 85% инструментов, а время на поиск оборудования сократилось на 40%. Это позволило значительно повысить производительность труда и снизить риск ошибок.

Внедрение системы канбан для управления запасами

ЭлектроКомпонент начал использовать систему канбан для оптимизации запасов, что привело к следующим результатам:

- Снижение объема запасов на 30% за счет точного планирования доставки;

- Минимизация простоев из-за отсутствия комплектующих;

- Повышение прозрачности процессов закупок и производства.

Результаты и статистика после двухлетнего внедрения Lean

| Показатель | До внедрения Lean (2019) | После внедрения Lean (2022) | Изменение, % |

|---|---|---|---|

| Срок производственного цикла | 15 дней | 10 дней | -33% |

| Уровень брака | 4,5% | 1,8% | -60% |

| Производительность труда | 100 ед./смену | 138 ед./смену | +38% |

| Объем запасов на складе | 5000 единиц | 3500 единиц | -30% |

| Уровень вовлеченности сотрудников | 56% | 78% | +22% |

Особенности адаптации японских методов в российской производственной среде

Несмотря на очевидные успехи, внедрение Lean в России столкнулось с определенными вызовами:

- Культурные различия: привычки и менталитет российских работников требуют особого подхода и мотивации.

- Сопротивление изменениям: многие сотрудники сначала воспринимали инициативы Lean как дополнительную нагрузку.

- Необходимость постоянного контроля: без последовательной поддержки руководство ждать устойчивых результатов сложно.

Однако благодаря упорству и системной работе, предприятие смогло не только внедрить японские практики, но и адаптировать их под свои реалии.

Советы экспертов по успешному внедрению Lean в российском производстве электроники

- Начинайте с вовлечения ключевых сотрудников. Без поддержки линейного персонала и руководителей промежуточного звена никакие изменения невозможны.

- Обеспечьте прозрачность всех процессов. Визуальный менеджмент и регулярные совещания помогают держать всех в курсе изменений.

- Непрерывное обучение и мотивация. Lean — это не разовая акция, а постоянный процесс совершенствования.

- Используйте пилотные проекты. Лучше внедрять новые методы постепенно, начиная с одного участка.

Заключение

Опыт предприятия «ЭлектроКомпонент» ясно демонстрирует, что японские принципы бережливого производства могут быть успешно адаптированы и применены в условиях российского индустриального ландшафта. Внедрение Lean способствует значительному повышению эффективности, снижению затрат и улучшению качества продукции, что особенно важно для высокотехнологичных отраслей, таких как производство электронных компонентов.

«Настоящее реформирование производства требует не просто внедрения новых методов, а глубокой культурной трансформации и вовлечённости каждого сотрудника. Только так Lean станет образом мышления, а не просто инструментом.» — автор статьи

Для российских предприятий внедрение Lean — это не только вызов, но и шанс выйти на качественно новый уровень развития, стать более конкурентоспособными и устойчивыми на мировом рынке.