- Введение в автоматические системы регулирования смазки

- Принцип действия систем автоматической смазки

- Основные элементы системы

- Виды систем

- Преимущества автоматического регулирования смазки

- Статистика эффективности

- Примеры внедрения автоматизированных систем

- Пример 1: Производственное предприятие по обработке металлов

- Пример 2: Горнодобывающая компания

- Ключевые этапы внедрения системы автоматического регулирования смазки

- Рекомендации и советы по успешному внедрению

- Заключение

Введение в автоматические системы регулирования смазки

Современное промышленное оборудование требует точного и своевременного обслуживания для обеспечения долговечности и эффективной работы. Смазка – одна из ключевых операций, влияющих на надежность техники, её ресурс и производительность. Однако традиционные методы ручного или фиксированного интервала смазывания зачастую не учитывают реальное состояние и режим работы оборудования, что приводит к излишнему расходу смазочных материалов или, наоборот, повышенному износу и поломкам.

В ответ на эти проблемы появляются автоматические системы регулирования смазки, которые адаптируют подачу смазочного материала в зависимости от текущего режима работы техники — скорости, нагрузки, температуры и других параметров.

Принцип действия систем автоматической смазки

Автоматические системы регулируют дозирование смазки, исходя из информации, получаемой с датчиков, установленных на оборудовании. Это могут быть датчики вибрации, давления, температуры или нагрузки. Система анализирует эти данные и изменяет объем и частоту подачи смазочного материала.

Основные элементы системы

- Датчики — собирают информацию о режиме работы оборудования.

- Контроллер — центральное устройство, обрабатывающее данные и принимающее решения.

- Насосы и распределители смазки — обеспечивают необходимый объем смазочных материалов.

- Интерфейс пользователя — панели управления и мониторинга.

Виды систем

| Тип системы | Описание | Пример применения |

|---|---|---|

| Централизованная | Обслуживает несколько точек смазки одним источником. | Горнодобывающая промышленность. |

| Децентрализованная | Каждая точка смазки оснащена своим дозатором и датчиками. | Машиностроение, автомобильная промышленность. |

| Комбинированная | Сочетание централизованного и локального контроля. | Тяжелое машиностроение. |

Преимущества автоматического регулирования смазки

- Экономия смазочных материалов. Точная подача снижает перерасход и уменьшает затраты.

- Повышение надежности оборудования. Снижаются риски износа и преждевременных поломок.

- Снижение времени простоя. Автоматизация уменьшает необходимость частого обслуживания.

- Улучшение условий труда. Отпадает необходимость игряться с труднодоступными узлами вручную.

- Добавленная ценность за счет мониторинга. Возможность прогнозирования технического состояния и планирования ремонтов.

Статистика эффективности

По данным исследовательских компаний и внедренных производственных проектов, автоматические системы смазки позволяют снизить расход смазочных материалов в среднем на 30-50%, а сокращение внеплановых ремонтов достигает 40%. Такие показатели особенно востребованы в сферах с высокими темпами износа оборудования, например, в металлургии и энергетике.

Примеры внедрения автоматизированных систем

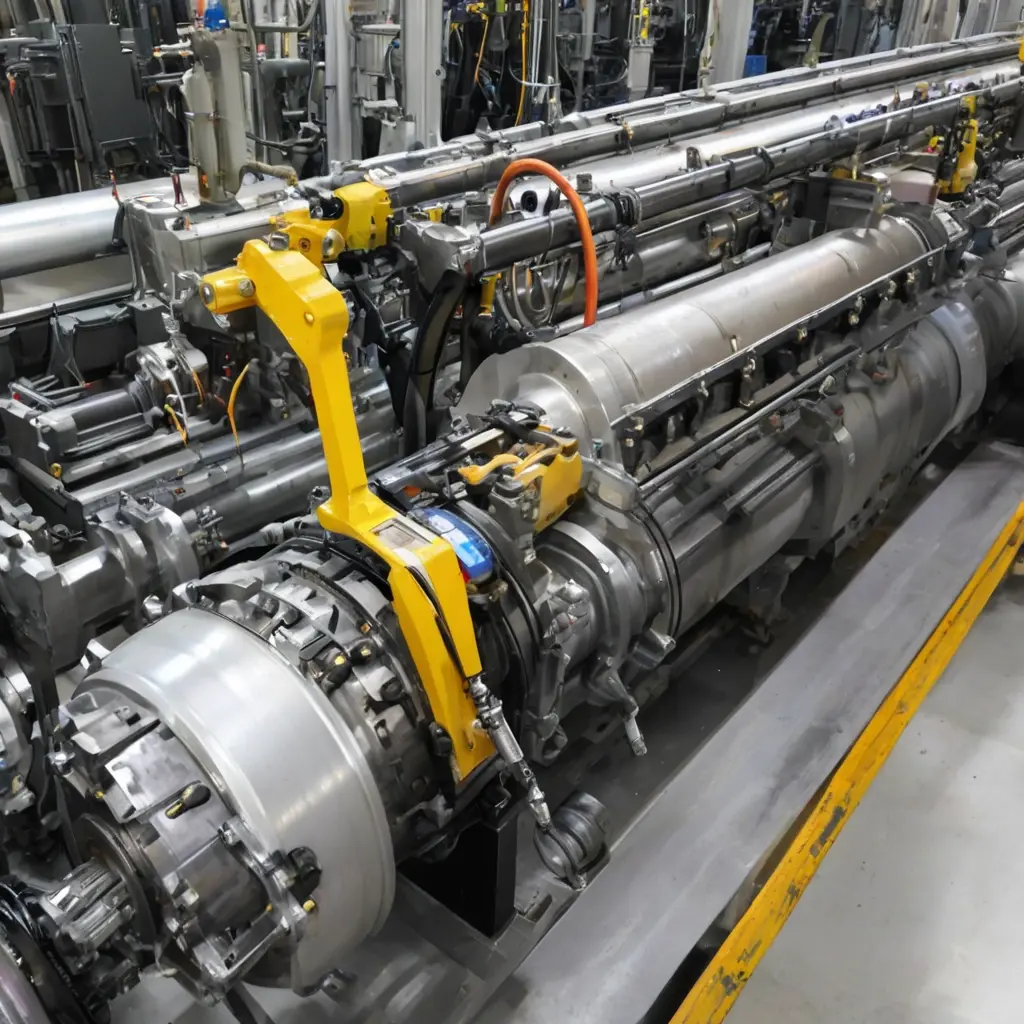

Пример 1: Производственное предприятие по обработке металлов

Компания, занимающаяся производством деталей для автопрома, отметила значительное улучшение в работе оборудования после установки централизованной системы подачи смазочных материалов с датчиками нагрузки и температуры. Благодаря этому удалось:

- Снизить количество поломок на 35% в течение первого года эксплуатации.

- Сократить расход масел и смазок на 25%.

- Уменьшить затраты на плановое обслуживание благодаря прогнозированию состояния узлов.

Пример 2: Горнодобывающая компания

На одном из карьерных комбайнов была интегрирована децентрализованная автоматическая система смазки. Она подстраивала подачу смазки в зависимости от нагрузки двигателя и температуры подшипников. Итоговые результаты:

| Показатель | До внедрения | После внедрения | Изменение |

|---|---|---|---|

| Время простоя, ч/год | 120 | 65 | -46% |

| Расход смазки, кг/год | 1500 | 850 | -43% |

| Среднее время между отказами, дни | 15 | 28 | +87% |

Ключевые этапы внедрения системы автоматического регулирования смазки

- Анализ действующих процессов — изучение текущих систем смазки и режимов работы оборудования.

- Выбор оборудования и программного обеспечения — подбор подходящих датчиков и управляющих устройств.

- Монтаж и пусконаладка — установка компонентов, запуск и тестирование системы.

- Обучение персонала — подготовка сотрудников к работе с новой системой и мониторингу показателей.

- Тестовый период и настройка — анализ и корректировка работы системы на практике.

Рекомендации и советы по успешному внедрению

“Для успешного внедрения системы автоматической регулировки смазки крайне важно тщательно выбирать оборудование, ориентируясь на специфику конкретного производства и условия работы техники. Нельзя забывать и о регулярном обучении персонала — даже самые продвинутые технологии не дадут максимального эффекта, если люди не будут владеть инструментами мониторинга и своевременно реагировать на данные.”

- Провести аудит смазываемого оборудования.

- Оценить экономическую эффективность внедрения и определить целевые показатели.

- Наладить систему обратной связи и мониторинга состояния оборудования.

- Регулярно обновлять программное обеспечение и проводить техническое обслуживание системы.

Заключение

Внедрение системы автоматического регулирования смазки, адаптирующейся к режиму работы оборудования, становится одним из эффективных инструментов повышения производительности и надежности техники. Использование современных датчиков и управляющих систем позволяет оптимизировать расход смазочных материалов, снизить затраты на ремонт и увеличить срок службы механизмов.

Статистика и реализованные проекты показывают, что грамотное внедрение таких технологий приводит к существенным экономическим и техническим преимуществам. Однако важно помнить, что ключ к успешной эксплуатации — комплексный подход, включающий выбор оборудования, обучение персонала и постоянный мониторинг эффективности.

Таким образом, автоматизация процессов смазки — это не просто современная тенденция, а реальная необходимость для предприятий, стремящихся к устойчивому развитию и повышению конкурентоспособности.