- Введение в ультразвуковую сварку металлических фольг

- Основные принципы формирования соединения

- Физика процесса

- Ключевые параметры процесса

- Типы металлов и проводимость сварки

- Этапы формирования соединения

- Визуальные и микроструктурные изменения

- Преимущества ультразвуковой сварки для металлических фольг

- Примеры использования ультразвуковой сварки в промышленности

- Производство литиевых аккумуляторов

- Медицинская электроника

- Трудности и ограничения процесса

- Советы специалистов

- Таблица основных параметров ультразвуковой сварки для популярных металлов

- Заключение

Введение в ультразвуковую сварку металлических фольг

Ультразвуковая сварка – это современный и эффективный метод соединения тонких металлических фольг, широко используемый в электронике, производстве аккумуляторов и других отраслях. Технология основана на преобразовании высокочастотных механических колебаний в локальное нагревание и деформацию материалов, что позволяет сформировать прочное и надежное соединение без расплавления металла.

За последние годы спрос на микроэлектронные устройства и легкие портативные источники питания значительно вырос, что усилило интерес к ультразвуковой сварке как к оптимальному методу соединения тонкопленочных металлов. По статистике, более 65% производств аккумуляторов в мире уже используют ультразвуковую сварку для соединения металлических фольг, обеспечивая высокое качество и скорость производства.

Основные принципы формирования соединения

Физика процесса

Ультразвуковая сварка основана на контакте двух металлов в зоне давления и воздействия высокочастотных колебаний (20-40 кГц). Эти механические вибрации вызывают небольшое локальное трение и деформацию, что приводит к разрушению окисных пленок и контакту между чистыми поверхностями металлов. В итоге образуется металлургическое соединение, без жидкой фазы и значительного нагрева.

Ключевые параметры процесса

- Частота: Обычно 20–40 кГц. Более высокая частота обеспечивает точность и меньшее повреждение материала.

- Амплитуда колебаний: Обычно 10–50 микрометров, влияет на интенсивность трения.

- Давление: Оптимально подобранное давление обеспечивает плотный контакт и эффективный перенос энергии.

- Время сварки: Зависит от материала и толщины, обычно от 0.1 до 1 секунды.

Типы металлов и проводимость сварки

Способность к ультразвуковой сварке зависит от физических свойств металлов: их пластичности, теплопроводности и поверхности.

| Металл | Пластичность | Теплопроводность (Вт/(м·К)) | Особенности сварки |

|---|---|---|---|

| Алюминий | Высокая | 205 | Хорошо сваривается, чувствителен к окислам |

| Медь | Средняя | 385 | Требует точной настройки, высокая теплопроводность снижает нагрев |

| Нержавеющая сталь | Низкая | 16 | Менее удобна для ультразвуковой сварки, требует большего давления |

| Титан | Средняя | 21 | Подходит для ультразвуковой сварки с оптимизацией режимов |

Этапы формирования соединения

- Подготовка поверхности: Очистка от загрязнений и окислов.

- Фиксация фольг: Укладка с обеспечением оптимального контакта.

- Воздействие ультразвука: Генерация вибраций на фрикционную насадку (ковш), под которым находятся фольги.

- Давление и деформация: Прижмите материалы друг к другу под определённым усилием.

- Завершение процесса: Исчезновение вибраций, остывание и формирование постоянного сварного соединения.

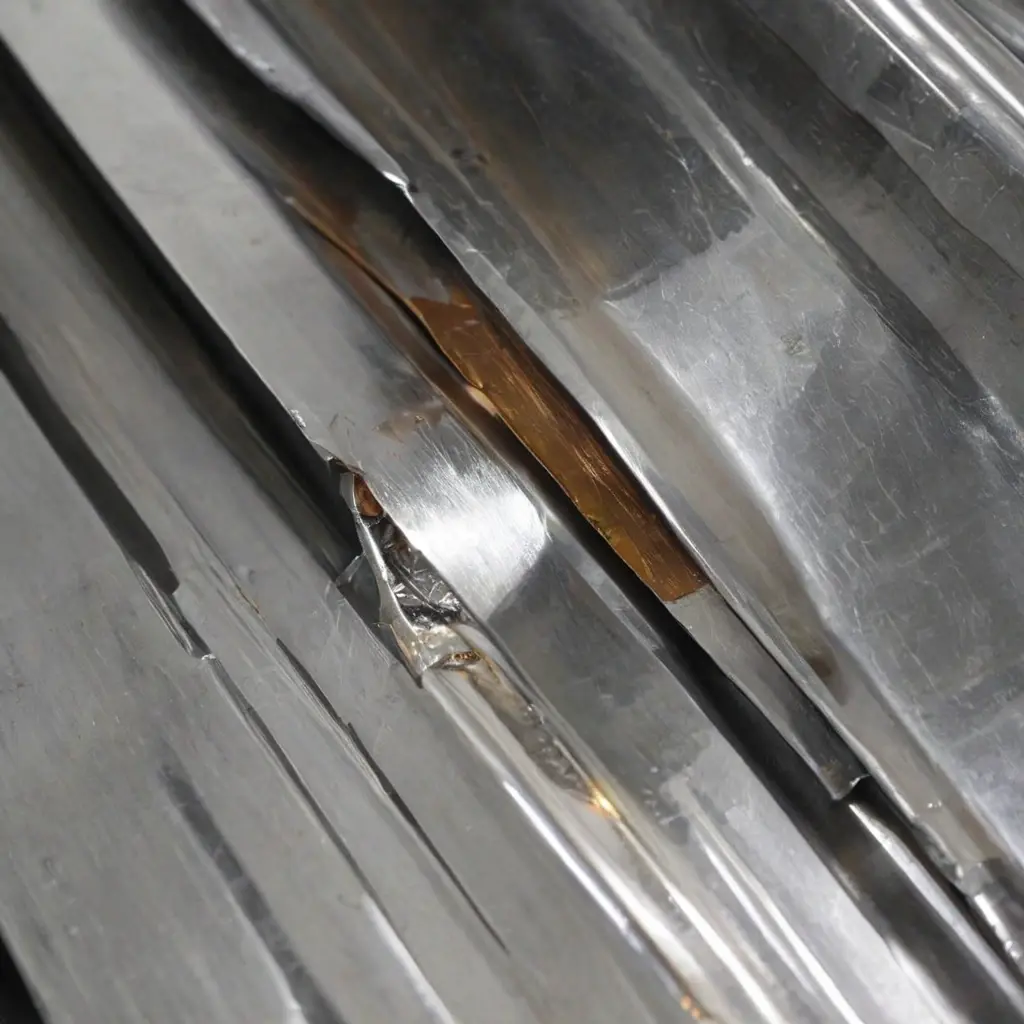

Визуальные и микроструктурные изменения

На микроуровне происходит разрушение поверхностных пленок, сдвиг металлов относительно друг друга и взаимное внедрение. Это обеспечивает достаточно большую площадь контакта и металлургическое сращивание. Внешне места сварки выглядят как ровные, без следов плавления или заметных деформаций.

Преимущества ультразвуковой сварки для металлических фольг

- Отсутствие расплава: Исключает деформации и нежелательные изменения структуры металла.

- Высокая скорость сварки: Обычно менее 1 секунды, что повышает производительность.

- Экономичность: Не требует расходных материалов — никаких припоя или флюсов.

- Чистота процесса: Отсутствие дыма и токсичных выделений.

- Надёжность соединения: Высокая механическая прочность и электрическая проводимость.

Примеры использования ультразвуковой сварки в промышленности

Производство литиевых аккумуляторов

Соединение тонких алюминиевых и медных фольг в элементах аккумулятора является критически важным этапом. Ультразвуковая сварка позволяет добиться хорошей электрической проводимости без повреждения материалов и экономит время.

Медицинская электроника

В производстве миниатюрных сенсоров и подключений к гибким цепям применяют ультразвуковую сварку для тонких металлических проводников, обеспечивая долговечность и стабильность работы устройств.

Трудности и ограничения процесса

- Толщина фольг: Слишком толстые материалы сложнее соединять ультразвуком.

- Поверхностное состояние: Наличие загрязнений или окислов ухудшает качество сварки.

- Требования к оборудованию: Высокая точность регулировок и специализированные станки.

Советы специалистов

«Для достижения оптимального результата при ультразвуковой сварке металлических фольг крайне важно уделять внимание не лишь техническим параметрам, но и подготовке поверхности. Очистка, мониторинг состояния сварочной головки и подбор параметров по конкретным материалам значительно повышают прочность и надежность соединения.»

Таблица основных параметров ультразвуковой сварки для популярных металлов

| Металл | Частота, кГц | Амплитуда, мкм | Давление, Н | Время сварки, с |

|---|---|---|---|---|

| Алюминий (25 мкм) | 35 | 20 | 60 | 0.5 |

| Медь (30 мкм) | 40 | 18 | 70 | 0.4 |

| Нержавеющая сталь (20 мкм) | 20 | 12 | 90 | 0.7 |

| Титан (25 мкм) | 30 | 15 | 80 | 0.6 |

Заключение

Ультразвуковая сварка металлических фольг представляет собой перспективный и технологично продвинутый метод формирования прочных и надежных соединений при минимальном тепловом воздействии. Ее уникальность заключается в возможности обработки тонких и чувствительных материалов без повреждений и длительной обработки.

Развитие технологий и совершенствование оборудования позволяют расширять применимость ультразвуковой сварки и обеспечивать качественные соединения в различных сферах — от микроэлектроники до массового промышленного производства аккумуляторов.

Автор рекомендует: внимательно подходить к подбору технологических параметров и регулярной проверке состояния сварочного оборудования, поскольку даже небольшое отклонение может значительно повлиять на качество конечного соединения.