- Введение в концепцию цифровых двойников

- Почему цифровые двойники важны для производственных рисков?

- Этапы создания цифрового двойника производственного процесса

- Основные технологии, поддерживающие создание цифровых двойников

- Применение цифровых двойников для анализа рисков

- Прогнозирование отказов и профилактическое обслуживание

- Имитация аварийных ситуаций

- Оптимизация производственного процесса

- Таблица: Ключевые преимущества использования цифровых двойников для анализа рисков

- Примеры успешного применения цифровых двойников в производстве

- Статистика влияния цифровых двойников на производственные показатели

- Рекомендации по внедрению цифровых двойников для анализа рисков

- Мнение автора

- Заключение

Введение в концепцию цифровых двойников

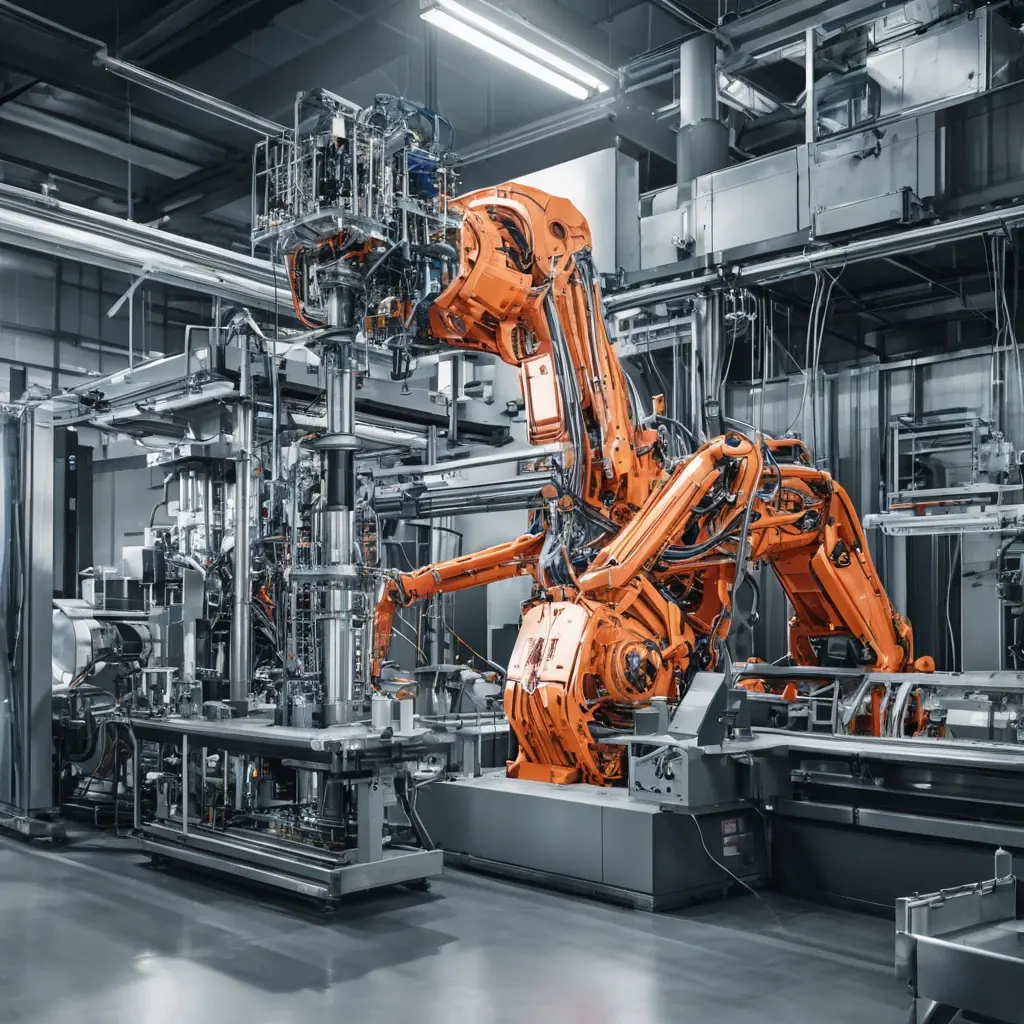

Цифровой двойник — это виртуальная копия физического объекта или процесса, интегрированная с реальными данными в режиме реального времени. В производственной сфере такие модели помогают отслеживать состояние оборудования, прогнозировать сбои и минимизировать риски. Рост цифровизации и развитие Интернета вещей (IIoT) позволяют создавать сложные цифровые двойники, которые обеспечивают глубокий анализ и оптимизацию процессов.

Почему цифровые двойники важны для производственных рисков?

Производственные процессы всегда связаны с множеством факторов неопределённости: износ оборудования, человеческий фактор, изменения в сырьевых материалах и внешних условиях. Цифровые двойники позволяют, основываясь на точных данных, моделировать различные сценарии развития событий и выявлять потенциальные угрозы до того, как они станут критичными.

По данным отраслевых исследований, внедрение цифровых двойников сокращает количество простоев на производстве до 30%, а экономию на техническом обслуживании можно оценить в 20-25%.

Этапы создания цифрового двойника производственного процесса

Процесс разработки цифрового двойника можно разбить на несколько ключевых этапов:

- Сбор данных. Установка датчиков и интеграция с существующими системами автоматизации для получения актуальной информации.

- Моделирование. Построение виртуальной модели, отражающей физические свойства и логику работы оборудования и процессов.

- Интеграция с аналитикой. Внедрение алгоритмов анализа и машинного обучения для выявления закономерностей и прогнозирования сбоев.

- Тестирование и валидация. Сравнение результатов цифровой модели с реальными показателями для корректировки и улучшения модели.

- Эксплуатация. Использование цифрового двойника в реальном времени для мониторинга и принятия решений.

Основные технологии, поддерживающие создание цифровых двойников

- Интернет вещей (IIoT): сенсоры и устройства, собирающие данные.

- Облачные вычисления: для хранения больших объемов данных и масштабируемой аналитики.

- Машинное обучение и искусственный интеллект: для прогнозирования и оптимизации процессов.

- Системы моделирования и визуализации: 3D-модели и динамические симуляции.

Применение цифровых двойников для анализа рисков

С помощью цифровых двойников предприятия могут реализовывать следующие сценарии управления рисками:

Прогнозирование отказов и профилактическое обслуживание

Цифровой двойник позволяет оценить текущую изношенность оборудования и спрогнозировать вероятный отказ. Это позволяет планировать техническое обслуживание до появления критических сбоев, снижая затраты и предотвращая простои.

Имитация аварийных ситуаций

Моделирование аварийных ситуаций (например, перегрузки оборудования, ошибки оператора или внешние воздействия) обеспечивает понимание устойчивости системы и помогает разработать эффективные меры по их предотвращению.

Оптимизация производственного процесса

Цифровые двойники служат для тестирования различных вариантов организационных изменений без риска физического воздействия на производство. В итоге это помогает снизить вероятность ошибочных решений.

Таблица: Ключевые преимущества использования цифровых двойников для анализа рисков

| Преимущество | Описание | Влияние на риски |

|---|---|---|

| Реалистичное моделирование | Виртуальная копия, учитывающая физические и технические параметры | Повышение точности оценки рисков |

| Анализ в реальном времени | Обработка данных с датчиков в режиме онлайн | Своевременное выявление отклонений |

| Прогнозирование и предупреждение | Использование алгоритмов для предсказания отказов | Минимизация аварий и простоев |

| Опытное тестирование изменений | Имитация различных сценариев без физических рисков | Снижение ошибок при внедрении новшеств |

Примеры успешного применения цифровых двойников в производстве

Крупные промышленные компании уже добились значительных результатов благодаря внедрению цифровых двойников.

- Автомобильная промышленность: один из ведущих автопроизводителей использует цифровые двойники для контроля качества сборки и анализа работы конвейера, что позволило сократить брак на 15%.

- Энергетика: операторы электростанций моделируют нагрузки и износ турбин, что обеспечивает уменьшение аварийных остановок на 20%.

- Химическое производство: цифровой двойник реакторов помогает предсказывать нестабильные состояния и предотвращать аварии, что повышает безопасность и снижает затраты.

Статистика влияния цифровых двойников на производственные показатели

| Показатель | Среднее улучшение после внедрения цифрового двойника |

|---|---|

| Снижение простоев оборудования | 30% |

| Сокращение затрат на техническое обслуживание | 22% |

| Повышение общей производительности | 12% |

| Уровень предотвращенных аварий | до 25% |

Рекомендации по внедрению цифровых двойников для анализа рисков

Для успешного использования цифровых двойников на производстве эксперты советуют:

- Начать с пилотного проекта. Тестирование технологии на одном участке помогает оценить выгоды и выявить возможные сложности.

- Обеспечить качественную систему сбора данных. Без достоверной информации цифровой двойник теряет смысл.

- Интегрировать с существующими системами управления. Для достижения максимальной эффективности цифровая модель должна работать в связке с ERP, MES и другими системами.

- Обучать персонал. Важно, чтобы сотрудники понимали, как использовать цифровой двойник и интерпретировать его данные.

- Регулярно обновлять модель. Производство меняется, и цифровой двойник должен адаптироваться к этим изменениям.

Мнение автора

«Цифровые двойники — это не просто модная технология, а необходимый инструмент для современного производства, который помогает существенно снизить риски и повысить эффективность. Инвестиции в эту технологию окупаются благодаря предотвращённым авариям, оптимизации ресурсов и повышению общей надежности предприятия.»

Заключение

Цифровые двойники производственных процессов представляют собой революционный подход к управлению рисками и оптимизации производства. Они позволяют не только мониторить состояние оборудования и процессов в реальном времени, но и прогнозировать потенциальные проблемы, моделировать аварийные ситуации и тестировать изменения без риска для реального производства. Внедрение цифровых двойников способствует снижению затрат, повышению безопасности и улучшению общей производительности.

Современные технологии, такие как IIoT, искусственный интеллект и облачные вычисления, делают создание и эксплуатацию цифровых двойников все более доступными и эффективными. Для предприятий, стремящихся к устойчивому развитию и минимизации рисков, цифровые двойники становятся стратегическим инструментом, без которого невозможно представить современное производство.

Таким образом, цифровые двойники — это ключ к инновационному и безопасному будущему индустрии.