- Введение в термомеханическую обработку

- Что такое синхронизация деформации и фазовых превращений?

- Почему важна такая синхронизация?

- Процессы и фазы в ТМО

- Пластическая деформация

- Фазовые превращения

- Примеры синхронизации в реальных технологиях

- Горячая штамповка алюминиевых сплавов

- Прокатка высокопрочных сталей

- Технологический цикл термомеханической обработки стали

- Влияние параметров процесса на результаты

- Советы и рекомендации от автора

- Заключение

Введение в термомеханическую обработку

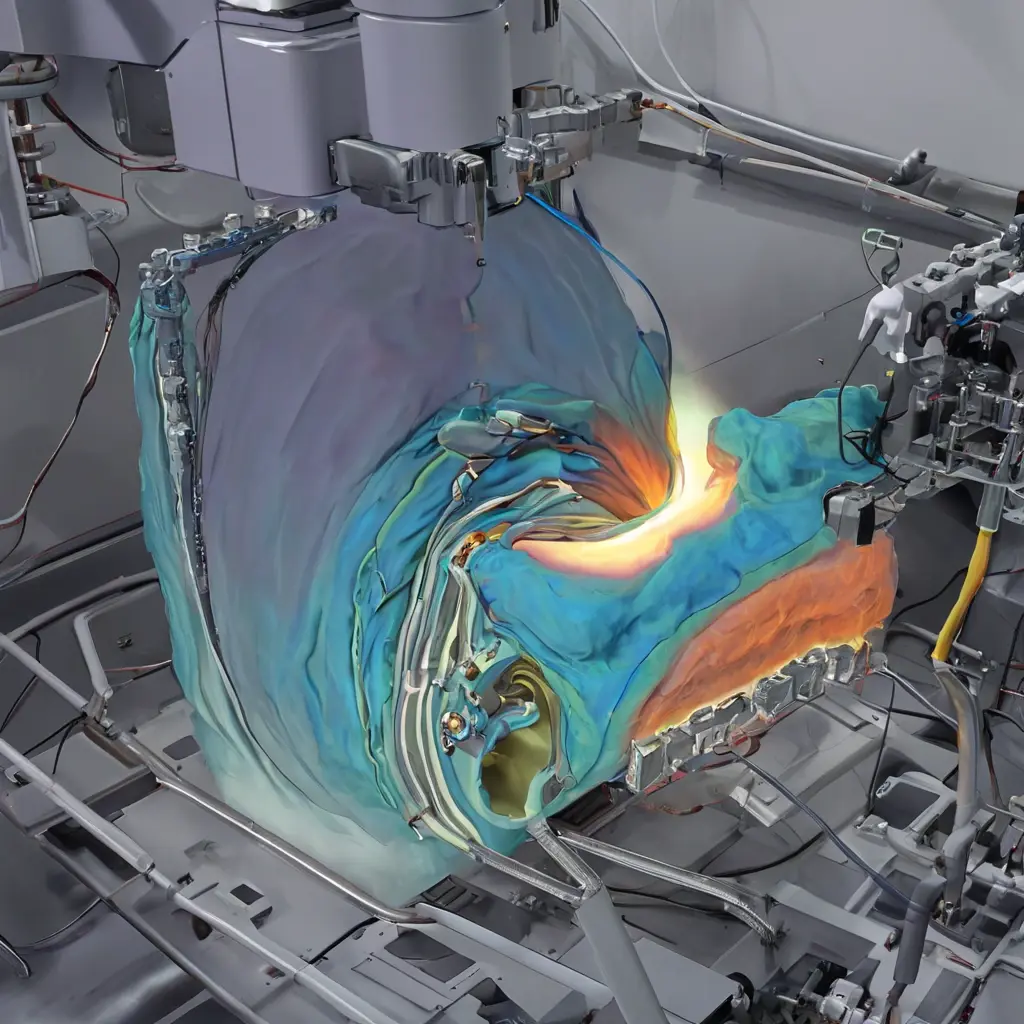

Термомеханическая обработка (ТМО) представляет собой комплекс технологий, сочетающих пластическую деформацию и термическую обработку, направленный на изменение структуры и свойств материалов. Этот метод широко применяется в металлургии для улучшения механических характеристик стали, алюминиевых и титановых сплавов, а также других материалов.

Основная цель ТМО – добиться оптимальных характеристик материала путем синхронизации процессов деформации и фазовых превращений, что способствует формированию тонкозернистой структуры и повышению прочности, пластичности и износостойкости изделий.

Что такое синхронизация деформации и фазовых превращений?

Синхронизация деформации и фазовых превращений – это согласованное протекание процессов деформации материала при его термической обработке. Иными словами, это настройка параметров технологического процесса так, чтобы механическая деформация и изменения кристаллической структуры происходили в оптимальном режиме и во взаимной зависимости.

Примером может служить процесс горячей прокатки стали, когда пластическая деформация идет одновременно с преобразованием аустенита в феррит и перлит, что позволяет получить улучшенные свойства конечного продукта.

Почему важна такая синхронизация?

- Повышение эффективности обработки: согласованное протекание процессов снижает время и энергозатраты;

- Контроль структуры и свойств: достигается необходимая фаза в материале с требуемой морфологией;

- Снижение дефектов: уменьшение вероятности образования трещин, пор и других нежелательных структурных элементов;

- Улучшение технологических характеристик: именно сбалансированный процесс обеспечивает необходимую пластичность при одновременном увеличении прочности.

Процессы и фазы в ТМО

Пластическая деформация

Пластическая деформация – основное средство изменения формы и структуры материала в процессе ТМО. Она может происходить при различных температурах:

| Тип деформации | Температура | Особенности |

|---|---|---|

| Холодная деформация | Ниже температуры рекристаллизации | Увеличение прочности за счет наклёпа, снижение пластичности |

| Горячая деформация | Выше температуры рекристаллизации | Рекристаллизация во время деформации, тонкая зернистая структура |

| Тепловая деформация | Промежуточные температуры | Частичная рекристаллизация, баланс прочности и пластичности |

Фазовые превращения

Фазовые превращения вызываются изменениями температуры, давления и состава и включают переход из одной кристаллической структуры в другую. Например, в стали при нагреве аустенит может превращаться в феррит,цементит или мартенсит в зависимости от режимов охлаждения.

В ТМО крайне важна точная координация фазовых превращений с моментами деформации, поскольку характер превращений напрямую влияет на микроструктуру и свойства конечного материала.

Примеры синхронизации в реальных технологиях

Горячая штамповка алюминиевых сплавов

Одна из широко используемых технологий в авиационной и автомобильной промышленности. Во время горячей штамповки алюминиевые сплавы деформируются при температуре около 450–500 °C, когда происходит восстановление и рекристаллизация зерен. Это позволяет избежать перегрева и чрезмерного роста зерен.

Статистика показывает, что правильно синхронизированная ТМО может повысить прочность сплавов на 20-30%, сохраняя при этом достаточно высокую пластичность.

Прокатка высокопрочных сталей

В сталелитейном производстве процесс горячей прокатки часто сопровождается фазовыми превращениями аустенита в феррит и перлит. Оптимальное сочетание температуры и скорости деформации позволяет получить однородную зернистую структуру с повышенной ударной вязкостью и стойкостью к коррозии.

Технологический цикл термомеханической обработки стали

- Нагрев до аустенитной области (около 900–1200 °C).

- Пластическая деформация (прокатка, ковка).

- Контролируемое охлаждение с фазовыми превращениями.

- Заключительная термообработка (отжиг, отпуск для стабилизации структуры).

Этот цикл позволяет существенно улучшить механические свойства стали по сравнению с обычным термообрабатываемым материалом.

Влияние параметров процесса на результаты

| Параметр | Влияние на процесс | Последствия для материала |

|---|---|---|

| Температура деформации | Определяет скорость фазовых превращений и возможность рекристаллизации | Тонкость зерна, равномерность структуры |

| Скорость деформации | Влияет на степень наклёпа и тепловыделение | Прочность материала и сопротивление усталости |

| Степень деформации | Определяет количество дефектов, активирующих фазовые превращения | Уровень прочности и пластичности |

| Температура охлаждения | Регулирует виды фаз, образующихся после деформации | Жёсткость, коррозионная стойкость, ударная вязкость |

Советы и рекомендации от автора

«Для достижения максимальной эффективности термомеханической обработки важно уделять особое внимание именно синхронизации процессов — понимание взаимовлияния фазовых превращений и деформации позволяет создавать материалы с заранее заданными свойствами и высоким качеством. Гибкость в управлении технологическими параметрами и применение современных датчиков контроля помогут достичь этих целей.»

Заключение

Термомеханическая обработка является важным инструментом в современном материаловедении и промышленности. Синхронизация пластической деформации и фазовых превращений обеспечивает создание материалов с уникальными характеристиками, которые невозможно получить другими методами.

Внедрение инновационных подходов к управлению процессами ТМО способствует увеличению производительности, снижению затрат и улучшению качества продукции. Изучение и практическое применение принципов синхронизации позволит компании и исследователям оставаться конкурентоспособными и отвечать растущим требованиям рынка.