- Введение в селективное лазерное спекание металлических порошков

- Принцип работы технологии SLM

- Основные параметры процесса

- Функциональные добавки в металлических порошках

- Примеры функциональных добавок и их влияния

- Преимущества использования функциональных добавок в SLM

- Примеры применения технологии с функциональными добавками

- Авиационная промышленность

- Медицина

- Электроника и магнетизм

- Основные вызовы и перспективы развития

- Мнение автора и рекомендации

- Заключение

Введение в селективное лазерное спекание металлических порошков

Селективное лазерное спекание (Selective Laser Melting, SLM) — это одна из ведущих технологий аддитивного производства (3D-печати) металлических деталей. Она позволяет создавать изделия с высокой точностью и сложной геометрией, которые сложно или невозможно произвести традиционными методами. Технология основана на послойном спекании металлического порошка с помощью мощного лазера, что обеспечивает плавное сплавление и формирование детали.

Современные исследования уделяют особое внимание возможности улучшения свойств металлических изделий за счет введения функциональных добавок в порошковую смесь. Эти добавки способны существенно изменить механические, термические, магнитные и другие характеристики конечного продукта.

Принцип работы технологии SLM

Процесс селективного лазерного спекания состоит из следующих основных этапов:

- Подготовка 3D-модели детали и нарезка её на тонкие слойки (обычно 20-50 микрон).

- Распыление тонкого слоя металлического порошка на рабочей платформе.

- Сканирование поверхности слоя лазерным лучом, который селективно сплавляет порошок согласно форме сечения детали.

- Опускание платформы на толщину слоя и нанесение следующего слоя порошка.

- Повторение процесса до формирования всей детали.

В результате получается изделие с высокой плотностью (до 99,9%) и минимальным количеством пор.

Основные параметры процесса

| Параметр | Описание | Типичные значения |

|---|---|---|

| Мощность лазера | Сила лазерного луча, определяет энергию спекания | 100-400 Вт |

| Скорость сканирования | Скорость движения лазера по поверхности слоя | 200-1200 мм/с |

| Толщина слоя | Толщина распыляемого порошкового слоя | 20-50 мкм |

| Шаг сканирования | Расстояние между соседними проходами лазера | 50-150 мкм |

Функциональные добавки в металлических порошках

Добавление функциональных компонентов в металлический порошок позволяет изменять свойства готовых изделий под специфические задачи. Функциональные добавки могут включать:

- Керамические частицы – повышают износостойкость и твердость деталей.

- Редкоземельные металлы – создают магнитные свойства.

- Углеродные нанотрубки и графен – увеличивают прочность и теплопроводность.

- Антиоксиданты и легирующие элементы – улучшают коррозионную стойкость и структуру сплава.

Примеры функциональных добавок и их влияния

| Добавка | Свойства | Выигрыш при использовании |

|---|---|---|

| Алюмохром (Al2O3-Cr2O3) | Увеличение износостойкости | Повышение твердости на 20-30%, улучшение устойчивости к трению |

| FeNdB (неодимовый комплекс) | Магнитные свойства | Создание мощных постоянных магнитов на основе стали |

| Графеновые наночастицы | Усиление механических свойств | Прирост прочности до 15%, повышение теплопроводности |

| Молибден | Улучшение коррозионной стойкости и жаропрочности | Расширение диапазона рабочих температур, долговечность |

Преимущества использования функциональных добавок в SLM

- Персонализация свойств материала: обеспечивает возможности адаптации детали под конкретные требования.

- Увеличение эксплуатационных характеристик: прочность, износостойкость, коррозионная стойкость, магнитные и тепловые свойства.

- Снижение затрат: позволяет отказаться от сложной обработки поверхности и упрочнения за счет добавок.

- Расширение области применения: создание сложных композитных материалов и функциональных деталей для авиации, автомобилестроения, медицины и электроники.

Примеры применения технологии с функциональными добавками

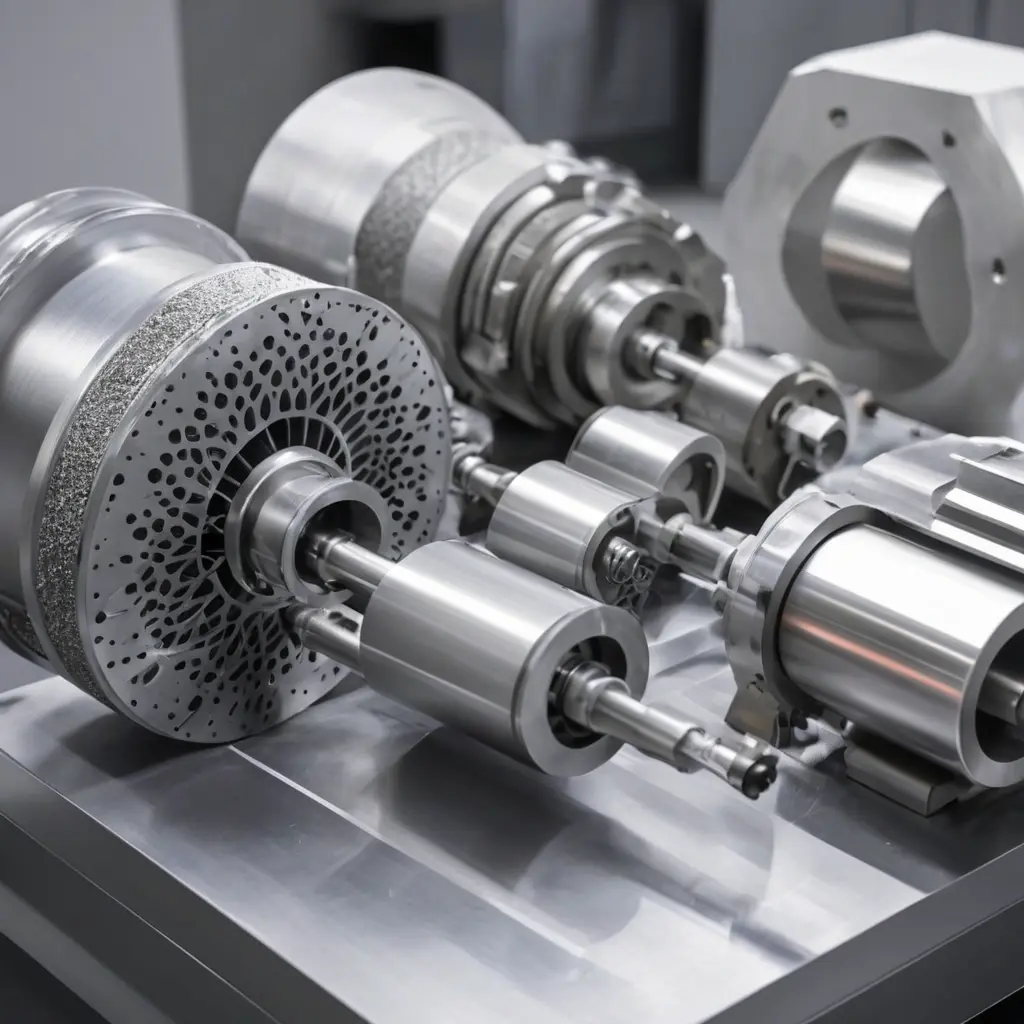

Авиационная промышленность

SLM с добавлением керамических частиц позволяет производить турбинные лопатки с повышенной износостойкостью и жаропрочностью, что увеличивает срок службы двигателей и снижает потребление топлива.

Медицина

В протезировании внедряются порошки с биоактивными добавками (например, гидроксиапатит), которые способствуют интеграции имплантов с живыми тканями, улучшая приживаемость и долговечность.

Электроника и магнетизм

SLM со смесью металлических порошков и редкоземельных добавок используется для производства компонентов с уникальными магнитными характеристиками, необходимых в электронике и сенсорах.

Основные вызовы и перспективы развития

Несмотря на все преимущества, внедрение функциональных добавок в SLM порошки сопряжено с некоторыми сложностями:

- Равномерное распределение добавок в металлическом порошке.

- Совместимость различных материалов по температурным режимам и механической адгезии.

- Оптимизация параметров лазерного спекания для новых смесей порошков.

- Контроль качества конечного изделия и недопущение появления дефектов.

Тем не менее, стремительно развивающиеся методы порошковой металлургии и технологии лазерного спекания помогают решать эти задачи. По прогнозам экспертов, к 2030 году рынок аддитивного производства металлических изделий с функциональными добавками вырастет на 25-30% ежегодно, что обусловлено возрастающим спросом в аэрокосмической, медицинской и электронной индустриях.

Мнение автора и рекомендации

Использование функциональных добавок в технологии селективного лазерного спекания открывает новые горизонты для создания инновационных материалов с заданными характеристиками. Важно системно подходить к выбору добавок и их концентраций, проводить тщательные экспериментальные исследования и использовать современные методы контроля качества. Это позволит максимально раскрыть потенциал технологии и снизить производственные риски.

Заключение

Селективное лазерное спекание металлических порошков с функциональными добавками — перспективное направление в развитии аддитивных технологий. Оно сочетает высокую точность производства с возможностью управления свойствами материалов на микроуровне. Благодаря этому, SLM становится незаменимым инструментом в производстве сложных деталей для авиации, медицины, промышленной электроники и других отраслей. Продолжающиеся исследования и совершенствование технологических процессов обеспечат дальнейшее расширение области применения и улучшение характеристик изделий.