- Введение в технологии искусственного зрения на производстве

- Принцип работы станков с системами искусственного зрения

- Основные компоненты системы искусственного зрения

- Работа алгоритмов искусственного интеллекта

- Автоматическое распознавание дефектов заготовок: возможности и виды дефектов

- Таблица: Примеры дефектов и их влияние на качество конечного продукта

- Преимущества применения станков с системами искусственного зрения

- Пример внедрения искусственного зрения: опыт машиностроительного завода

- Технические и организационные аспекты внедрения

- Требования к оборудованию и программному обеспечению

- Рекомендации по интеграции системы в производственный процесс

- Статистика: влияние систем искусственного зрения на качество производства

- Мнение автора и практические советы

- Заключение

Введение в технологии искусственного зрения на производстве

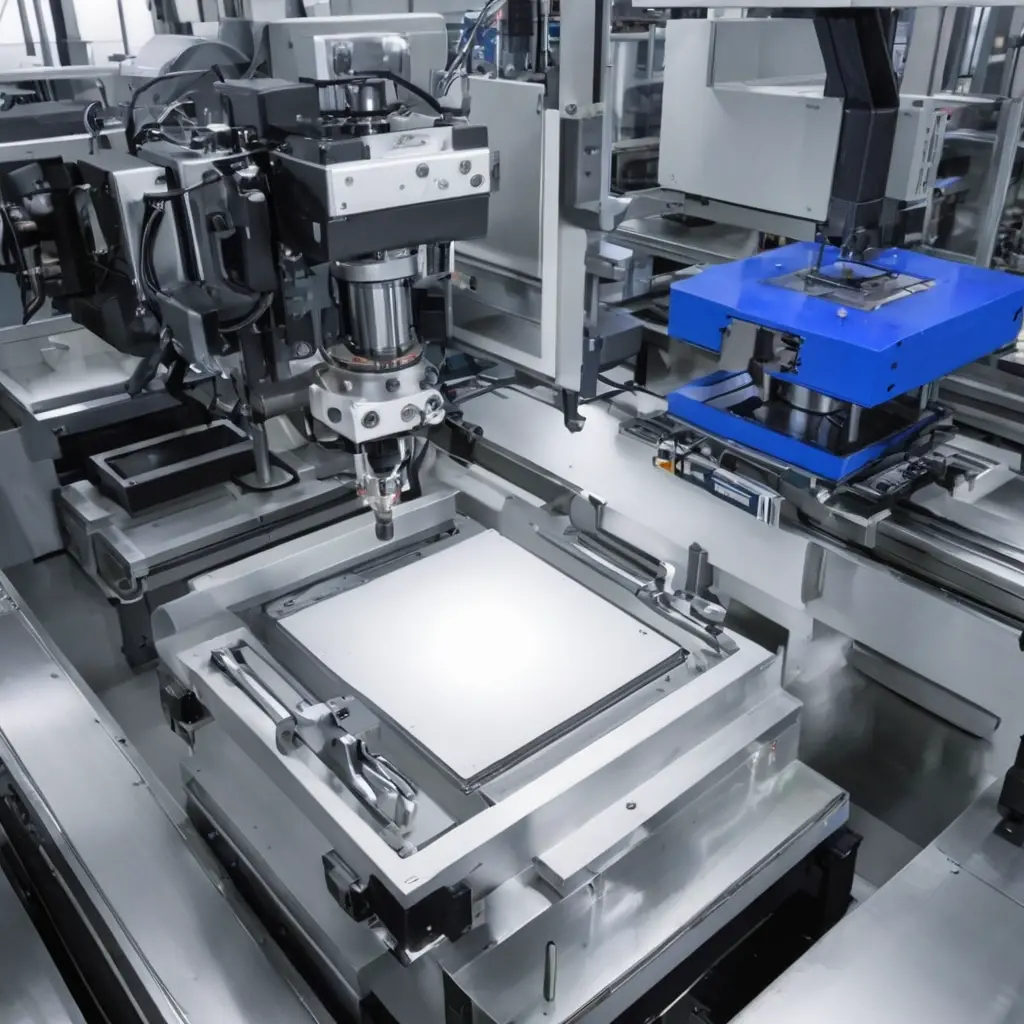

В современном производстве качество продукции напрямую зависит от точности контроля качества на каждом этапе. Одним из ключевых элементов контроля является выявление дефектов на заготовках — от их формы и размеров до микротрещин и поверхностных повреждений. Традиционные методы визуального контроля, основанные на участии человека, обладают не только субъективной оценкой, но и значительно уступают по скорости и эффективности современным автоматизированным решениям.

Станки с системами искусственного зрения (ИСВ) предлагают революционный подход к распознаванию дефектов заготовок, позволяя преобразовать производственный процесс, увеличивая качество, снижая издержки и повышая общую производительность.

Принцип работы станков с системами искусственного зрения

Основные компоненты системы искусственного зрения

- Камеры высокого разрешения: фиксируют изображение заготовки с мельчайшими деталями.

- Освещение: обеспечивает равномерный и правильный свет для точного выявления дефектов.

- Процессор обработки изображений: анализирует полученные данные, выявляя отклонения и дефекты.

- Интерфейс управления станком: принимает решения и выполняет корректирующие действия (например, отбраковку изделий).

Работа алгоритмов искусственного интеллекта

Современные системы основаны на применении алгоритмов машинного обучения и нейросетей, способных распознавать даже сложные дефекты. Обучение системы происходит на большом количестве примеров с разметкой, что позволяет повысить точность детекции до 95-99%.

Автоматическое распознавание дефектов заготовок: возможности и виды дефектов

Первичный этап контроля – анализ заготовки на наличие:

- Поверхностных царапин и трещин;

- Искажения формы и размеров;

- Пятен и загрязнений;

- Вмятин и деформаций;

- Неполадок типа расслоения или отсутствие материала.

Например, в металлургии дефекты типа трещин и надрывов могут стать причиной критического отказа изделия на конечных этапах эксплуатации. Своевременное распознавание позволяет минимизировать потери сырья.

Таблица: Примеры дефектов и их влияние на качество конечного продукта

| Вид дефекта | Описание | Влияние на продукт | Приоритет обнаружения |

|---|---|---|---|

| Поверхностные трещины | Мелкие разломы на поверхности | Снижение прочности | Высокий |

| Искажение формы | Отклонение от заданных размеров | Нарушение сопряжения деталей | Средний |

| Загрязнения | Пятна и загрязнения на поверхности | Ухудшение внешнего вида | Низкий |

| Вмятины | Местное углубление на поверхности | Может привести к усталости материала | Высокий |

| Расслоение материала | Отслоение слоев заготовки | Критический дефект, угрожающий целостности | Очень высокий |

Преимущества применения станков с системами искусственного зрения

- Повышение точности контроля: сопоставление с традиционными методами показывает сокращение ошибок на 70%.

- Снижение человеческого фактора: исключается влияние усталости и субъективизма при оценке.

- Ускорение процесса контроля: автоматические системы анализируют заготовку в доли секунды.

- Сокращение брака: своевременное выявление и удаление дефектных изделий снижает количество отходов.

- Возможность интеграции с другими системами: IT-решения позволяют передавать данные для анализа и оптимизации производства.

Пример внедрения искусственного зрения: опыт машиностроительного завода

На крупном машиностроительном предприятии внедрение станков с ИСВ позволило в течение первого года снизить количество дефектных изделий на 35%, при этом скорость контроля выросла почти в 3 раза. Экономия на утилизации бракованной продукции составила порядка 20% от общего бюджета на материалы.

Технические и организационные аспекты внедрения

Требования к оборудованию и программному обеспечению

- Совместимость системы с существующим оборудованием;

- Высокое разрешение камер и правильное освещение;

- Качество обучающих выборок для алгоритмов ИИ;

- Интуитивно понятный интерфейс для оператора;

- Поддержка обновлений и дообучения моделей.

Рекомендации по интеграции системы в производственный процесс

- Инициировать пилотный проект на ограниченной части производства;

- Обучить персонал работе с новым оборудованием;

- Проводить регулярную калибровку оборудования;

- Внедрять систему параллельно с существующими методами для сравнения данных;

- Оценивать экономическую эффективность после каждого этапа внедрения.

Статистика: влияние систем искусственного зрения на качество производства

Согласно исследованиям, опубликованным на крупных промышленных предприятиях, применение ИСВ способствовало следующим изменениям:

- Снижение времени проверки на 45-60%;

- Увеличение точности обнаружения дефектов до 98%;

- Уменьшение производственного брака на 30–40%;

- Повышение общей производственной эффективности на 15-25%.

Мнение автора и практические советы

«Внедрение станков с системами искусственного зрения – это не просто технологический апгрейд, а стратегический шаг, который позволяет не только повысить качество продукции, но и существенно оптимизировать производственные процессы. Рекомендуется уделять особое внимание подготовке базы данных для обучения алгоритмов и поддерживать актуальность систем посредством регулярного обновления и дообучения.»

Заключение

Станки с системами искусственного зрения открывают новые горизонты в автоматическом распознавании дефектов заготовок. Их применение существенно улучшает точность и скорость контроля, снижает издержки, минимизирует влияние человеческого фактора и увеличивает надежность продукции. Несмотря на определенные инвестиции в оборудование и обучение персонала, выгоды от использования ИСВ системы окупаются быстро и становятся неотъемлемой частью современного высокотехнологичного производства.

Таким образом, предприятия, стремящиеся к лидерству в своей отрасли, должны рассматривать внедрение систем искусственного зрения как ключевой элемент цифровой трансформации и повышения конкурентоспособности.