- Введение в голографические измерения

- Принцип работы голографических измерительных систем

- Основные этапы процесса голографического измерения

- Преимущества бесконтактного измерения формы

- Области применения станков с голографическими системами

- Машиностроение и металлообработка

- Электроника и микроэлектроника

- Медицина и биотехнологии

- Автоматизация производства и Robotics

- Технические характеристики современных голографических станков

- Примеры внедрения и статистика эффективности

- Возможные ограничения и вызовы технологий

- Советы и рекомендации от экспертов

- Перспективы развития голографических систем измерения

- Заключение

Введение в голографические измерения

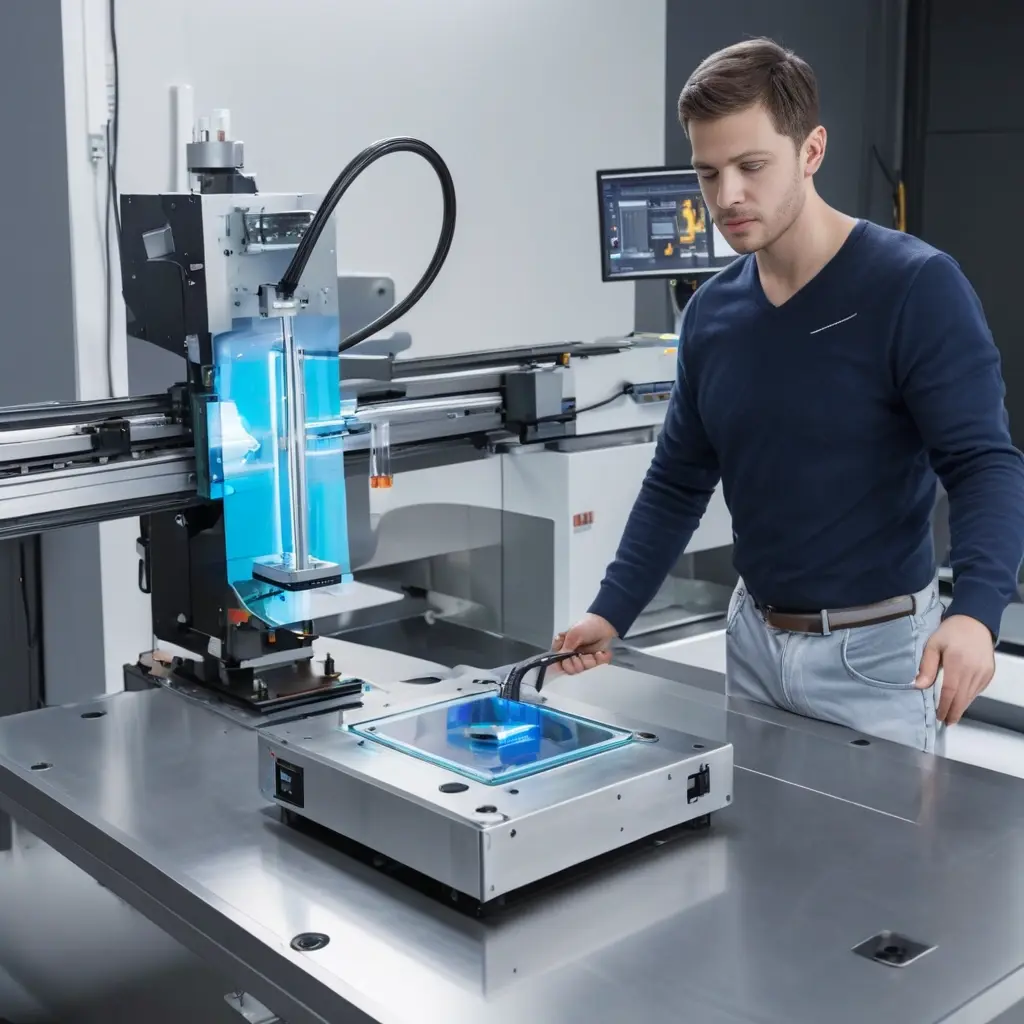

Контроль размеров и формы деталей — важнейший этап в машиностроении, электронике, медицине и многих других отраслях промышленности. Классические методы измерения предполагают физический контакт с объектом, что не всегда удобно или возможно. В этой ситуации на помощь приходят голографические измерительные системы — инновационный инструмент, позволяющий считывать форму и размеры с высокой точностью без физического контакта с изделием.

Принцип работы голографических измерительных систем

Голография — метод записи и воспроизведения трёхмерного изображения объекта с использованием когерентного света, чаще всего лазера. В измерительных системах применяются цифровые голографические технологии, которые позволяют построить точные 3D модели поверхности объекта.

Основные этапы процесса голографического измерения

- Освещение объекта когерентным лазерным излучением;

- Запись интерференционной картины на фотодатчик — голограммы;

- Обработка голограммы с использованием специализированного программного обеспечения;

- Восстановление трёхмерного изображения и анализ геометрических параметров.

Преимущества бесконтактного измерения формы

- Отсутствие риска повреждения хрупких или мягких деталей;

- Высокая скорость измерений и возможность контролировать движущиеся объекты;

- Возможность точного считывания сложных и труднодоступных поверхностей;

- Минимизация ошибок, связанных с деформацией при контакте;

- Автоматизация и интеграция с системами промышленного контроля.

Области применения станков с голографическими системами

Благодаря уникальным функциям, данные станки используются в различных отраслях, где требуется высокоточный контроль формы и размеров изделий.

Машиностроение и металлообработка

Точность геометрии элементов механизмов напрямую влияет на надёжность и срок службы оборудования. Голографические системы позволяют контролировать размеры сложных профилей, отверстий и резьб без риска повредить деталь.

Электроника и микроэлектроника

На производствах микросхем, плат и сенсоров важна проверка мельчайших элементов. Бесконтактные измерения исключают вероятность случайных дефектов при проверке.

Медицина и биотехнологии

При изготовлении протезов, имплантов и медицинских приборов необходим точный контроль формы. Голографические станки работают с биоматериалами, которые нельзя деформировать.

Автоматизация производства и Robotics

Голографические измерительные системы интегрируют в автоматические линии для оперативного контроля качества и корректировке процессов в реальном времени.

Технические характеристики современных голографических станков

| Параметр | Значение | Примечание |

|---|---|---|

| Диапазон измерений | от 1 мм до 300 мм | В зависимости от модели и апертуры |

| Разрешающая способность | 0,1 – 1 мкм | Высокоточные модели |

| Время измерения | от 0,1 до 5 секунд | Зависит от сложности объекта |

| Тип освещения | лазерное (кг-когерентный) | Чаще диодные или HeNe лазеры |

| Интерфейс | USB, Ethernet | Для интеграции в производственные линии |

| Обработка данных | Программное обеспечение с 3D визуализацией | Возможность выгрузки результатов в CAD/CAM системы |

Примеры внедрения и статистика эффективности

На сегодняшний день ведущие мировые производители оборудования используют голографические измерительные системы для контроля сложных продуктов с высокой добавленной стоимостью.

- Компания из Германии, специализирующаяся на аэрокосмической отрасли, снизила процент брака на 15% после установки голографических систем контроля.

- Производитель телефонов в Азии смог увеличить скорость проверки корпусов более чем в 3 раза без потери точности.

- Известный автоконцерн интегрировал голографические измерения в линию сборки двигателей, что позволило уменьшить количество переделок деталей на 20%.

По данным отраслевой аналитики, использование бесконтактных технологий повысило общий уровень контроля качества изделий примерно на 25-30% за последние 5 лет.

Возможные ограничения и вызовы технологий

Несмотря на очевидные преимущества, голографические измерительные системы сталкиваются с определёнными сложностями:

- Чувствительность к внешним вибрациям и свету: Требуются специальные условия работы;

- Стоимость аппаратуры: Высокоточные приборы остаются дорогими для небольших предприятий;

- Необходимость квалифицированного оператора: Для правильной настройки и обработки данных требуется обучение;

- Ограничения по материалам: Высокая отражательная способность или прозрачность могут затруднять считывание голограммы.

Советы и рекомендации от экспертов

«Для успешного внедрения голографических измерительных систем важно тщательно проанализировать производственные задачи и подобрать оборудование, максимально соответствующее специфике продукции и условиям цеха. Автоматизация и интеграция с цифровой экосистемой предприятия значительно повысит отдачу от инвестиций в такую технологию.»

Эксперты также рекомендуют:

- Проводить пилотные проекты для оценки эффективности;

- Инвестировать в обучение персонала;

- Разрабатывать стандарты измерений для унификации;

- Планировать регулярное техническое обслуживание оборудования.

Перспективы развития голографических систем измерения

С развитием вычислительных технологий и микроэлектроники, голографические измерительные системы будут становиться всё более компактными, точными и доступными. Искусственный интеллект и машинное обучение помогут автоматизировать анализ данных и выявлять дефекты на ранних стадиях.

Также перспективно будет развитие мобильных и портативных голографических устройств, что значительно расширит возможности контроля в полевых условиях.

Заключение

Станки с голографическими измерительными системами представляют собой инновационный инструмент высокого класса для бесконтактного контроля формы изделий. Они позволяют повысить точность, оперативность и безопасность измерений, что критично для современных производств.

Несмотря на определённые ограничения, технология быстро развивается и уже доказала свою эффективность в ведущих отраслях промышленности. Внедрение подобных систем — это инвестиция в качество и конкурентоспособность продукции.

Таким образом, голографические станки становятся ключевым элементом цифровой трансформации производственных процессов, формируя стандарты контроля будущего.