- Введение в адаптивное управление подачей

- Принцип работы адаптивных систем подачей

- Основные элементы системы

- Алгоритмы адаптации

- Преимущества станков с адаптивным управлением подачей

- Примеры применения и статистика эффективности

- Кейс 1: Авиационная промышленность

- Кейс 2: Автомобильное производство

- Кейс 3: Энергетика

- Технические рекомендации по внедрению адаптивных систем

- 1. Анализ текущих процессов

- 2. Выбор подходящей технологии

- 3. Обучение персонала

- 4. Постоянный мониторинг и настройка

- Перспективы развития технологий адаптивного управления

- Мнение автора

- Заключение

Введение в адаптивное управление подачей

Адаптивное управление подачей на станках — это технология, позволяющая корректировать параметры режима резания в режиме реального времени, основываясь на данных с датчиков и контроллеров. Современные производственные требования предъявляют особые требования к повышению эффективности, качества обработки и снижению износа режущего инструмента. Именно здесь на помощь приходят системы адаптивного управления.

Раньше операторы станков ориентировались на фиксированные режимы резания, которые задавались на основании опыта и технических характеристик оборудования. Однако статичные режимы не всегда эффективны из-за вариабельности свойств обрабатываемого материала, износа инструмента и других факторов. Адаптивные системы умеют «подстраиваться» под текущие условия, обеспечивая оптимальную подачу и глубину резки.

Принцип работы адаптивных систем подачей

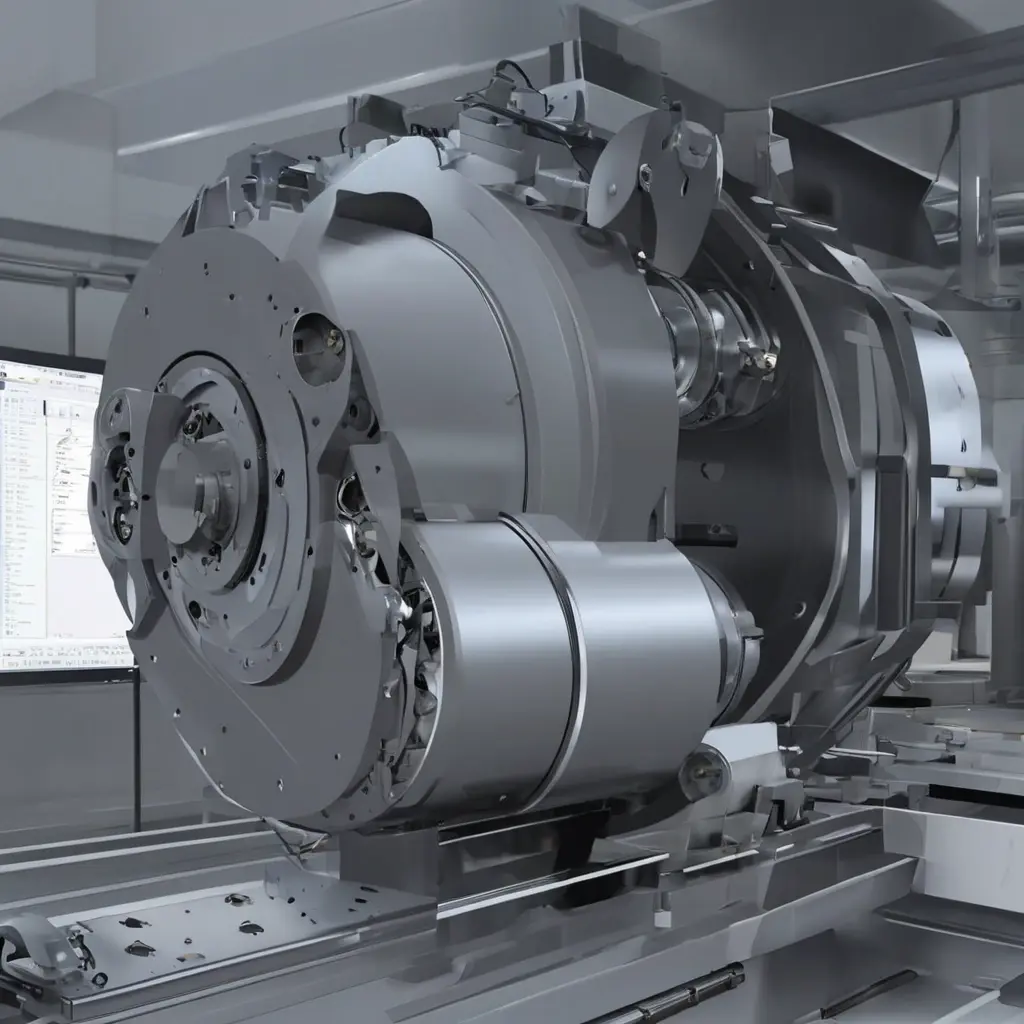

В основе адаптивного управления лежит постоянный мониторинг основных параметров процесса резания, таких как ток шпинделя, вибрации, усилие резания, температура и другие. На основании этих данных контроллер корректирует скорость подачи и обороты шпинделя, чтобы поддерживать максимально эффективный режим.

Основные элементы системы

- Датчики: сбор данных о состоянии резания, нагрузках и вибрациях.

- Контроллер: анализирует информацию и принимает решения в режиме реального времени.

- Исполнительные механизмы: регулируют подачу и скорость шпинделя.

- Интерфейс оператора: отображение состояния и параметров процесса, возможность вмешательства.

Алгоритмы адаптации

Современные системы используют разные методы для адаптации подачи:

- Правила на основе экспертизы и пороговых значений параметров.

- Методы искусственного интеллекта, включая нейронные сети и машинное обучение.

- Прогнозирование износа инструмента и корректировка режимов с учетом накопленных данных.

Преимущества станков с адаптивным управлением подачей

Переход на адаптивное управление резанием даёт дополнительные выгоды, которые отразятся на всех уровнях производства.

| Преимущество | Описание | Влияние на производство |

|---|---|---|

| Оптимизация режимов резания | Подбор подачи и скорости в зависимости от реального состояния инструмента и материала | Повышение производительности, снижение затрат |

| Сокращение износа инструмента | Уменьшение перегрузок и вибраций в процессе обработки | Увеличение срока службы инструмента, снижение расходов |

| Улучшение качества поверхности | Поддержка стабильных режимов резания исключает образование дефектов | Снижение количества брака и доработок |

| Экономия энергии | Эффективное использование силового потенциала станка | Снижение эксплуатационных затрат |

| Снижение нагрузки на оператора | Автоматическая корректировка режимов минимизирует необходимость постоянного вмешательства | Повышение безопасности и удобства работы |

Примеры применения и статистика эффективности

Рассмотрим несколько реальных кейсов внедрения адаптивного управления подачей в различных отраслях машиностроения.

Кейс 1: Авиационная промышленность

Компания, производящая авиационные компоненты из титана, внедрила адаптивное управление подачей на фрезерных станках. В результате:

- Сократили время обработки на 15%.

- Уменьшили расход режущего инструмента на 20%.

- Повысили качество поверхности обработки на 30% по параметрам шероховатости.

Кейс 2: Автомобильное производство

Фирма с массовым производством деталей из алюминиевых сплавов установила систему адаптивного управления подачей на станки с ЧПУ. Изменения за первый год:

- Снижение брака деталей на 12%.

- Увеличение времени безотказной работы оборудования на 25%.

- Снижение энергопотребления на 10% за счет оптимизации режимов.

Кейс 3: Энергетика

Производство турбинных лопаток с использованием системы адаптивного управления позволило:

- Повысить точность обработки до 5 микрон.

- Обеспечить стабильную работу оборудования при разнотипных материалах.

- Оптимизировать объемы подачи для различных этапов обработки.

Технические рекомендации по внедрению адаптивных систем

Для успешного внедрения адаптивного управления подачей на производстве рекомендуется:

1. Анализ текущих процессов

Обследовать существующие режимы и определить «узкие места» в производстве. Это поможет выбрать целевые участки для автоматической оптимизации.

2. Выбор подходящей технологии

Исходя из типов материалов и инструментов, требуется подобрать соответствующее оборудование и программное обеспечение с необходимыми датчиками.

3. Обучение персонала

Рабочие и инженеры должны понимать работу системы и уметь контролировать корректность её функционирования.

4. Постоянный мониторинг и настройка

Адаптивные системы требуют регулярного анализа накопленных данных и обновления алгоритмов под управление новыми условиями.

Перспективы развития технологий адаптивного управления

С развитием искусственного интеллекта и интернета вещей (IIoT) системы адаптивного управления становятся ещё более продвинутыми. В будущем можно ожидать:

- Интеграции с промышленной аналитикой для прогнозирования событий и планирования операций.

- Автоматического выявления неисправностей и предложений по замене инструмента.

- Обмена данными между различными станками и участками производства для комплексной оптимизации.

| Год | Ключевые инновации | Ожидаемый эффект |

|---|---|---|

| 2024 | Улучшенные сенсорные технологии и обработка данных | Точность и скорость адаптации растут на 20% |

| 2026 | Внедрение глубокого машинного обучения | Снижение износа инструмента на 30% |

| 2028 | Полная интеграция с MES и ERP системами | Оптимизация производственных цепочек, повышение КПД на 15% |

| 2030 | Роботизация и автономные производственные комплексы | Сокращение затрат труда на 40%, повышение качества |

Мнение автора

«Внедрение станков с адаптивным управлением подачей — это не просто технический апгрейд. Это стратегическое решение, которое снижает производственные риски, повышает качество и позволяет компаниям гибко реагировать на изменения рынка и материалов. Рекомендую всем производствам, стремящимся к устойчивому развитию, работать в этом направлении уже сегодня.»

Заключение

Станки с адаптивным управлением подачей представляют собой ключевую технологию повышения эффективности промышленного производства. Благодаря возможности в реальном времени оптимизировать режимы резания, они помогают существенно снижать износ инструмента, улучшать качество готовых деталей и экономить ресурсы.

С развитием систем искусственного интеллекта и IIoT возможности этого направления будут только расширяться, делая процесс обработки более интеллектуальным и автономным. Для предприятий, стремящихся к конкурентоспособности и инновационности, внедрение адаптивных систем — один из важнейших шагов к будущему.