- Введение в нарезание резьбы и роль станков

- Основные виды станков для нарезания резьбы

- 1. Ручные и полуавтоматические станки

- 2. Токарные станки с нарезанием резьбы

- 3. Специализированные резьбонарезные станки

- 4. ЧПУ-станки для сложных винтовых поверхностей

- Таблица: Сравнительный анализ различных типов станков для нарезания резьбы

- Технические аспекты и разновидности резьб

- Профили резьб

- Материалы и влияние на выбор оборудования

- Автоматизация и цифровые технологии

- Примеры применения нарезания резьбы

- Советы по выбору станка для нарезания резьбы

- Мнение автора

- Заключение

Введение в нарезание резьбы и роль станков

Нарезание резьбы — одна из ключевых операций в металлообработке, которая обеспечивает соединение деталей при помощи винтов, болтов и шурупов. От простых цилиндрических резьб до сложных винтовых поверхностей — точность и качество нарезки напрямую влияют на надежность и долговечность изделий. В этой статье рассматриваются различные типы станков и оборудования, используемых для нарезания резьбы, их особенности, преимущества и области применения.

Основные виды станков для нарезания резьбы

Нарезание резьбы может выполняться на различных видах оборудования, от ручного инструмента до сложных ЧПУ-станков. Рассмотрим основные категории:

1. Ручные и полуавтоматические станки

- Ручные метчики и плашки — классический инструмент для создания внутренней и внешней резьбы, преимущественно для ремонта и мелкосерийного производства.

- Резьбонарезные станки</strong с механическим приводом — небольшие станки для простых трубных или болтовых резьб, оснащённые механизмами для подачи инструмента и детали.

2. Токарные станки с нарезанием резьбы

Токарные станки являются основным оборудованием для нарезания резьбы на внешних и внутренних поверхностях цилиндрических деталей. Современные модели оснащены шпинделем с регулируемой подачей и возможностями для нарезания различных профилей резьб, включая метрические, дюймовые и специальные виды.

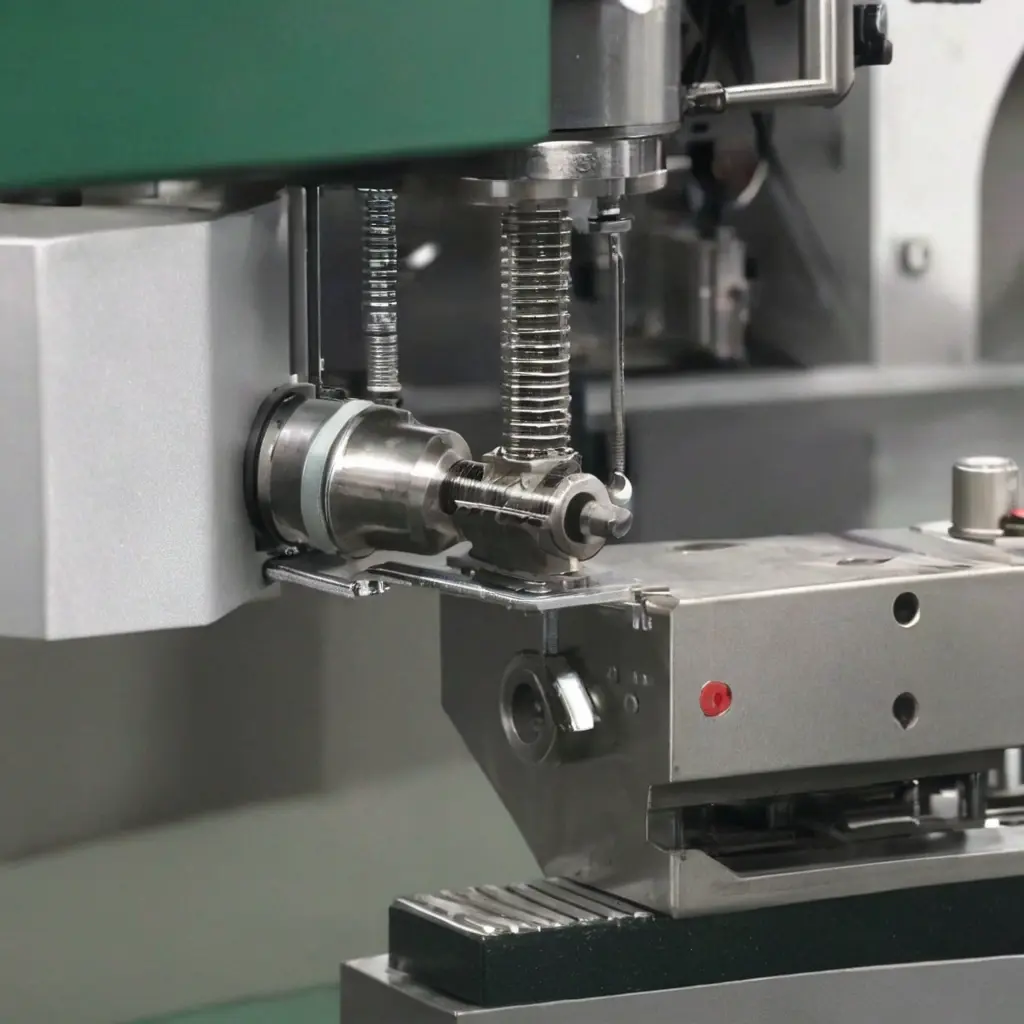

3. Специализированные резьбонарезные станки

Такие установки предназначены для массового производства резьб и обладают гидравлическими или автоматическими системами питания инструмента. Они умеют работать с разнообразными профилями и большими диаметрами.

4. ЧПУ-станки для сложных винтовых поверхностей

Современная промышленность требует не только стандартных резьб, но и сложных винтовых поверхностей для специальных узлов и механизмов. Числовое программное управление (ЧПУ) позволяет создавать эти элементы с высокой точностью и повторяемостью.

Таблица: Сравнительный анализ различных типов станков для нарезания резьбы

| Тип станка | Область применения | Преимущества | Недостатки | Пример использования |

|---|---|---|---|---|

| Ручные метчики и плашки | Мелкий ремонт, прототипирование | Низкая стоимость, простота | Низкая производительность, требуются навыки | Ремонт резьбовых соединений в быту и мастерских |

| Механические резьбонарезные станки | Среднесерийное производство | Умеренная производительность, небольшой размер | Ограничены по размеру и типу резьбы | Производство стандартных трубных резьб |

| Токарные станки с нарезанием резьбы | Широкий диапазон резьб | Высокая точность, универсальность | Требуют настройки и контроля процесса | Массовое производство деталей в машиностроении |

| ЧПУ-станки | Сложные и нестандартные резьбы | Высокая автоматизация, точность, повторяемость | Высокая стоимость, требует квалифицированного персонала | Производство авиационных и автомобильных компонентов |

Технические аспекты и разновидности резьб

Профили резьб

Резьбы бывают различных профилей — треугольные (метрические, дюймовые), прямоугольные (винтовые передачи), упорные и т.д. Каждый профиль требует соответствующего инструмента и настройки станка.

Материалы и влияние на выбор оборудования

Твердость и структура металлов напрямую влияют на параметры нарезания резьбы. Так, алюминиевые детали требуют меньшего усилия, чем стальные. Для особо твердых материалов используется более прочный и износостойкий инструмент — часто с покрытием из нитрида титана или карбида.

Автоматизация и цифровые технологии

Современные станки с ЧПУ оснащаются программным обеспечением, которое позволяет заранее моделировать процесс, выбирать оптимальные параметры и даже прогнозировать износ инструмента.

Примеры применения нарезания резьбы

- Автомобильная промышленность: до 70% крепежных элементов в автомобилях имеют резьбы, изготовленные с использованием токарных и ЧПУ-станков.

- Авиастроение: специализированные винтовые поверхности для креплений, требующие высокой точности и устойчивости к нагрузкам.

- Сантехника и трубопроводы: широко применяют резьбонарезные станки для быстрой нарезки трубных резьб.

- Медицинское оборудование: микро- и наноразмерные резьбы для инструментов и имплантов делают с помощью высокоточного оборудования.

Советы по выбору станка для нарезания резьбы

- Определите объем производства: для единичных изделий подойдет ручной инструмент, для мелкосерийного — механические станки, для массового — автоматизация.

- Учитывайте тип резьбы: стандартная метрическая резьба не требует дорогого оборудования, нестандартные профили — наоборот.

- Обращайте внимание на материал заготовки: от характеристик зависит выбор инструмента и мощности станка.

- Анализируйте возможности модернизации станка: наличие модульных расширений повышает срок службы и универсальность оборудования.

- Не забывайте о квалификации персонала: сложные ЧПУ-станки требуют опытных операторов.

Мнение автора

«Выбор станка для нарезания резьбы — это баланс между требованиями к качеству, объемом производства и бюджетом предприятия. Важно не гнаться за избыточной автоматизацией там, где хватает классического оборудования, но и не экономить на точности, если речь идет о критически важных деталях.»

Заключение

Станки для нарезания резьбы являются неотъемлемой частью современного металлообрабатывающего производства. От простых ручных метчиков до высокотехнологичных ЧПУ-установок — разнообразие оборудования позволяет создавать резьбы самых разных типов и размеров. Правильный выбор и своевременное обслуживание станков помогают повысить качество изделий, сократить производственные расходы и увеличить срок службы продуктов. В условиях динамически развивающейся индустрии именно технологическая осведомленность и грамотный подход к оборудованию формируют конкурентные преимущества предприятий.