- Введение в порошковую металлургию и роль прессов

- Типы специализированных прессов для порошковой металлургии

- 1. Динамические прессы (ударные)

- 2. Статические прессы (гидравлические и механические)

- 3. Изостатические прессы (изостатическое прессование)

- Процесс формования изделий из металлических порошков

- Влияние параметров прессования на характеристики изделий

- Современные тенденции и инновации в прессах для порошковой металлургии

- Примеры успешного применения специализированных прессов

- Таблица сравнительных характеристик прессов для порошковой металлургии

- Заключение

Введение в порошковую металлургию и роль прессов

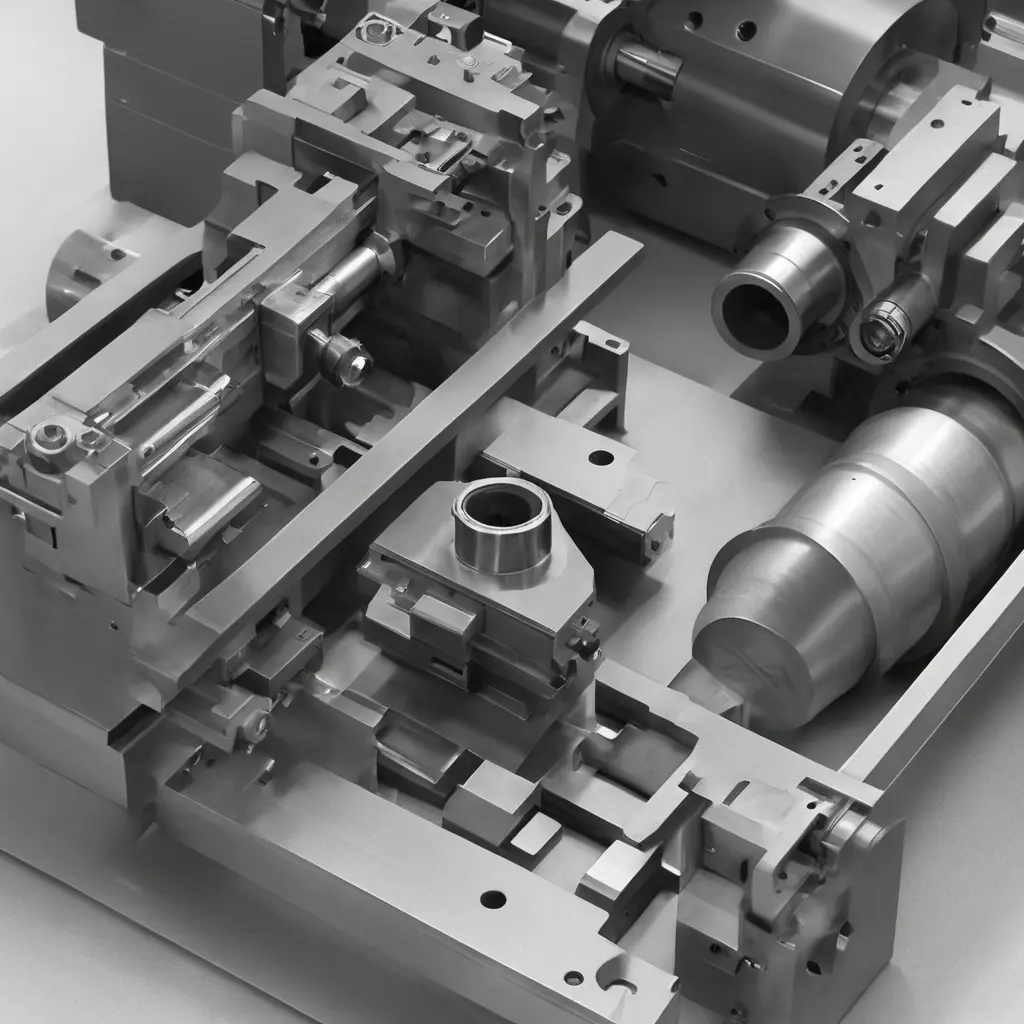

Порошковая металлургия (ПМ) – это технология изготовления металлических изделий путем формования и последующего спекания металлических порошков. Она позволяет создавать детали с высокой точностью, сложной геометрией и заданными физическими свойствами. Одним из ключевых этапов в этом процессе является формование, и именно здесь на первый план выходят специализированные прессы для порошковой металлургии.

Основная задача прессов – уплотнение порошка в заданную форму и плотность при минимальных потерях материала и высокой производительности. От них зависит качество конечного изделия, его механические свойства и экономическая эффективность производства.

Типы специализированных прессов для порошковой металлургии

В порошковой металлургии применяют несколько видов прессов, каждый из которых оптимален для определенного типа изделий и условий производства. Рассмотрим наиболее распространённые:

1. Динамические прессы (ударные)

Эти прессы используют импульсный удар для уплотнения порошка. Основным преимуществом является высокая скорость формования, что позволяет эффективно работать с массовыми партиями изделий.

- Пример применения: производство мелких деталей, таких как зубчатые колеса и прокладки.

- Производительность: до 1000 деталей в час.

2. Статические прессы (гидравлические и механические)

Осуществляют постепенное и равномерное уплотнение, что необходимо для изделий с высокой точностью размеров и плотности.

- Гидравлические прессы: обеспечивают большую силу давления и подходят для крупных и сложных деталей.

- Механические прессы: обеспечивают более высокую скорость операции, используются для стандартных изделий.

3. Изостатические прессы (изостатическое прессование)

Эти прессы создают давление равномерно во всех направлениях, что обеспечивает максимально равномерное уплотнение порошка. Применяется для сложных деталей с высокой степенью однородности материала.

| Тип пресса | Давление, МПа | Производительность | Основные сферы применения |

|---|---|---|---|

| Динамический | 30–50 | До 1000 деталей в час | Мелкие детали, массовое производство |

| Гидравлический | 100–500 | 50–200 деталей в час | Крупные детали, высокая точность |

| Механический | 50–300 | 200–500 деталей в час | Стандартные детали средней сложности |

| Изостатический | 200–1000 | Низкая (до 100 деталей в час) | Сложные и ответственные изделия |

Процесс формования изделий из металлических порошков

Формование в порошковой металлургии включает несколько этапов:

- Подготовка порошка: требует очень тщательного контроля размера частиц и их распределения.

- Загрузка и дозирование: оптимально подогнанный порошок помещается в матрицу пресса.

- Формование прессом: применение давления для сжатия порошка в форму.

- Выгрузка заготовки: аккуратное извлечение сформованного изделия без повреждений.

- Спекание: нагрев заготовки до температуры ниже температуры плавления для создания прочной структуры.

Качество формования напрямую зависит от точности прессовки: слишком низкое давление приводит к пористости, слишком высокое – к повреждению матрицы и оборудования.

Влияние параметров прессования на характеристики изделий

- Плотность: Чем выше давление, тем выше плотность, что улучшает механические свойства.

- Однородность: Изостатическое прессование обеспечивает наиболее равномерное распределение материала.

- Износостойкость и прочность: напрямую связаны с качеством формования.

Современные тенденции и инновации в прессах для порошковой металлургии

Развитие порошковой металлургии требует обновления и совершенствования прессового оборудования. Современные прессы оснащаются автоматикой, системами мониторинга и контроля давления, что позволяет повысить точность и снизить брак.

Одним из перспективных направлений является внедрение цифровых двойников и искусственного интеллекта для прогнозирования оптимальных параметров прессования и предупреждения аварий.

Кроме того, развиваются комбинированные прессы, способные работать в нескольких режимах (статическом и динамическом), что расширяет возможности производства.

Примеры успешного применения специализированных прессов

Один из лидеров отрасли, компания X, внедрила гидравлические прессы с автоматическим управлением, что позволило увеличить выход качественных изделий на 20% и снизить потребление материалов на 15%. Другой пример – завод Y использует изостатическое прессование для выпуска авиационных компонентов, где требуется максимальная однородность и прочность, – данный подход обеспечивает более высокую безопасность и долговечность продукции.

Таблица сравнительных характеристик прессов для порошковой металлургии

| Характеристика | Динамический пресс | Гидравлический пресс | Изостатический пресс |

|---|---|---|---|

| Максимальное давление, МПа | 50 | 500 | 1000 |

| Скорость формования | Очень высокая | Средняя | Низкая |

| Стоимость оборудования | Средняя | Высокая | Очень высокая |

| Точность формовки | Средняя | Высокая | Очень высокая |

| Тип изделий | Мелкие, массовые | Крупные, сложные | Критические по характеристикам |

Заключение

Специализированные прессы для порошковой металлургии – ключевой элемент технологического процесса, напрямую влияющий на качество и экономическую эффективность производства изделий из металлических порошков. Выбор типа пресса зависит от требований к изделию, объёмов производства и бюджета. Современные технологии позволяют сочетать высокую производительность с точностью, а инновации в управлении и автоматизации обещают дальнейшее улучшение результатов.

Мнение автора:

«Для успешного внедрения порошковой металлургии крайне важно не только правильно выбрать пресс, но и уделять максимальное внимание контролю параметров формования. Инвестиции в современное оборудование и автоматизацию — это путь к высоким стандартам качества и конкурентоспособности на рынке.»