- Введение в предиктивное обслуживание энергетического оборудования

- Что такое предиктивное обслуживание?

- Почему предиктивное обслуживание актуально для энергетики?

- Основы разработки системы предиктивного обслуживания

- Компоненты системы

- Сбор и подготовка данных

- Методы анализа и прогнозирования неисправностей

- Классические методы

- Современные методы машинного обучения

- Пример модели предсказания отказа трансформатора

- Внедрение и эксплуатация системы

- Трудности и вызовы

- Лучшие практики

- Примеры успешных внедрений

- Перспективы развития технологий предиктивного обслуживания

- Мнение автора

- Заключение

Введение в предиктивное обслуживание энергетического оборудования

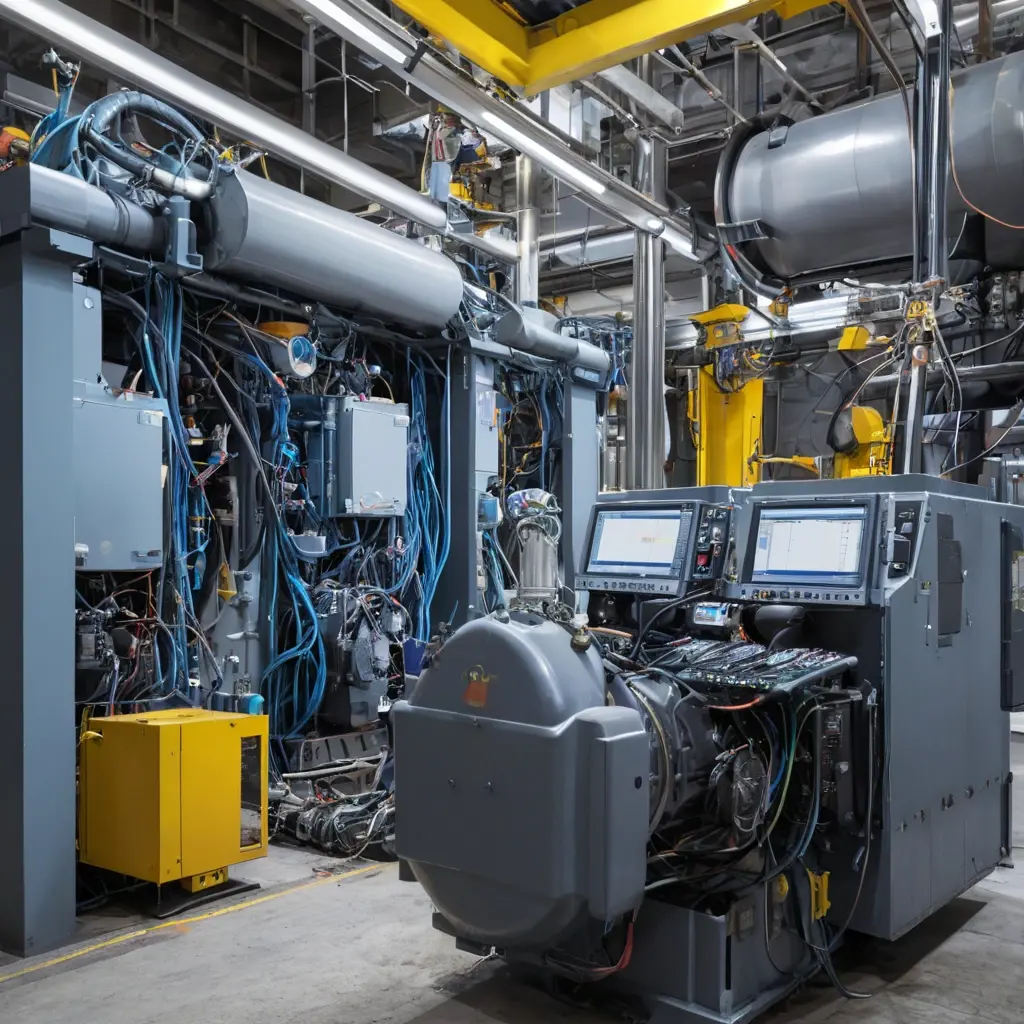

Энергетическое оборудование – это ключевой элемент инфраструктуры, обеспечивающей стабильную работу предприятий и жизнедеятельность городов. Обеспечение надежности и максимальная работоспособность такого оборудования требуют современных методов управления техническим состоянием. В последние годы все больший интерес вызывает предиктивное обслуживание по данным — подход, позволяющий прогнозировать отказ оборудования и своевременно проводить техобслуживание, что снижает простои и экономит средства.

Что такое предиктивное обслуживание?

Предиктивное обслуживание (predictive maintenance) — это стратегия технического обслуживания, основанная на анализе данных, получаемых с датчиков и систем мониторинга оборудования. Цель — определить оптимальные моменты для проведения ремонтных работ или замены деталей до возникновения аварийной ситуации.

Почему предиктивное обслуживание актуально для энергетики?

- Высокие риски простоев: остановка генераторов или трансформаторов ведет к серьезным финансовым потерям и напряжению в энергосистеме.

- Долгий жизненный цикл оборудования: необходимость поддерживать работоспособность в течение десятилетий.

- Сложность оборудования: современное энергетическое оборудование содержит множество компонентов, состояние которых нужно контролировать постоянно.

Основы разработки системы предиктивного обслуживания

Создание такой системы — это целый спектр технологий, процессов и организационных решений, объединенных в единую архитектуру.

Компоненты системы

| Компонент | Описание |

|---|---|

| Датчики и IoT-устройства | Сбор данных о вибрации, температуре, токе, давлении и других параметрах оборудования. |

| Хранение и передача данных | Облачные или локальные хранилища, сети передачи данных с высокой пропускной способностью. |

| Аналитика и машинное обучение | Обработка больших объемов данных, выявление паттернов и аномалий, прогнозирование отказов. |

| Пользовательский интерфейс | Панели мониторинга, уведомления для инженеров и руководителей сервисных команд. |

Сбор и подготовка данных

От качества и полноты данных зависит точность предсказаний. Этап предполагает:

- Инсталляцию сенсоров в ключевых узлах оборудования.

- Автоматический сбор логов работы и предупреждений.

- Очистку данных — устранение «шумов» и некорректных показателей.

- Агрегацию и нормализацию для унификации разных типов данных.

Методы анализа и прогнозирования неисправностей

Для предсказания состояния оборудования к применению приходят разные математические и алгоритмические подходы.

Классические методы

- Анализ трендов: выявление долгосрочных изменений параметров (например, повышение температуры).

- Спектральный анализ вибраций: диагностика механических дефектов через частотные характеристики.

- Методы статистического контроля качества (SPC): выявление отклонений от допустимых уровней.

Современные методы машинного обучения

С ростом объема данных машинное обучение позволяет строить модели, которые способны более точно предсказывать возможные отказы.

- Регрессия и классификация: обучение модели на исторических данных для определения вероятности поломки.

- Нейронные сети и глубокое обучение: повышение точности за счет сложной обработки временных рядов и многомерных данных.

- Методы обнаружения аномалий: позволяют выявить незнакомые или редкие паттерны, указывающие на потенциальные проблемы.

Пример модели предсказания отказа трансформатора

Для трансформаторов часто используют модели на основе анализа температуры обмоток и частотных характеристик. Например, LSTM (долгосрочная краткосрочная память) — тип рекуррентных нейросетей — хорошо предсказывает сбои за 7–14 дней до реального отказа.

Внедрение и эксплуатация системы

Разработка — лишь первый шаг. Важно обеспечить интеграцию с существующими системами предприятия и организационные процессы.

Трудности и вызовы

- Сопротивление изменениям: специалисты могут сомневаться в новой технологии.

- Безопасность данных: энергетические объекты — критически важные, и их данные требуют надежной защиты.

- Качество данных: необходимо постоянное техническое обслуживание сенсоров и мониторинг потоков данных.

Лучшие практики

- Пилотные проекты: сначала внедрять систему на одном типе оборудования.

- Обучение персонала: проведение тренингов для операторов и инженеров.

- Многоуровневая поддержка: техническая поддержка и постоянное обновление моделей машинного обучения по мере накопления данных.

Примеры успешных внедрений

По оценкам экспертов, компании, внедрившие предиктивное обслуживание, сокращают время простоя оборудования на 30-50%, а затраты на техническое обслуживание — до 25%.

| Компания | Оборудование | Результаты |

|---|---|---|

| Энергогруппа А | Турбогенераторы | Снизили аварийные остановки на 40%, повысили коэффициент использования оборудования на 15% |

| Теплоэнергосервис Б | Паровые котлы | Оптимизировали расписание техобслуживания, сократили расходы на запчасти на 20% |

| ГЭС В | Гидростанции | Выявили скрытые дефекты подшипников с точностью 90%, предотвратили крупные аварии |

Перспективы развития технологий предиктивного обслуживания

С развитием технологий IoT, 5G и искусственного интеллекта, предиктивное обслуживание будет становиться все более точным и доступным.

- Интеграция с цифровыми двойниками: виртуальные модели оборудования помогут глубже анализировать состояние и имитировать последствия разных сценариев.

- Облачный анализ и edge computing: распределение вычислений между локальными устройствами и облаком позволит быстро реагировать на критические ситуации.

- Автоматизация принимаемых решений: развитие систем автономного управления техобслуживанием.

Мнение автора

«Предиктивное обслуживание — это не просто технологический тренд, а фундаментальное изменение подхода к эксплуатации энергетического оборудования. Инвестиции в такие системы не только сокращают затраты, но и значительно повышают безопасность и устойчивость всей энергосистемы.»

Заключение

Разработка и внедрение систем предиктивного обслуживания энергетического оборудования на основе данных становится обязательным этапом модернизации энергетической инфраструктуры. Благодаря сбору и анализу большого объема параметров работы оборудования, современным методам машинного обучения, а также внедрению IoT-технологий, предприятия могут заблаговременно выявлять потенциальные неисправности и оптимизировать графики технического обслуживания. Это ведет к увеличению надежности электросетей, сокращению расходов на ремонт и поддержание оборудования в работоспособном состоянии.

Несмотря на сложности интеграции и необходимость привлечения квалифицированных специалистов, положительный опыт и статистика подтверждают эффективность предиктивного обслуживания. В будущем эта область ожидает дальнейший рост и совершенствование, делая энергетику более устойчивой и инновационной.