- Введение в процесс штамповки с одновременным спеканием

- Что такое порошковая металлургия и спекание?

- Основные этапы традиционной порошковой металлургии

- Преимущества спекания

- Особенности штамповки с одновременным спеканием

- Технические условия процесса

- Преимущества одновременной штамповки и спекания

- Применение технологии в промышленности

- Кейс: Автохозяйство компании «МеталлПром»

- Вызовы и ограничения метода

- Таблица: Сравнение традиционной и инновационной технологии

- Советы и рекомендации от экспертов

- Заключение

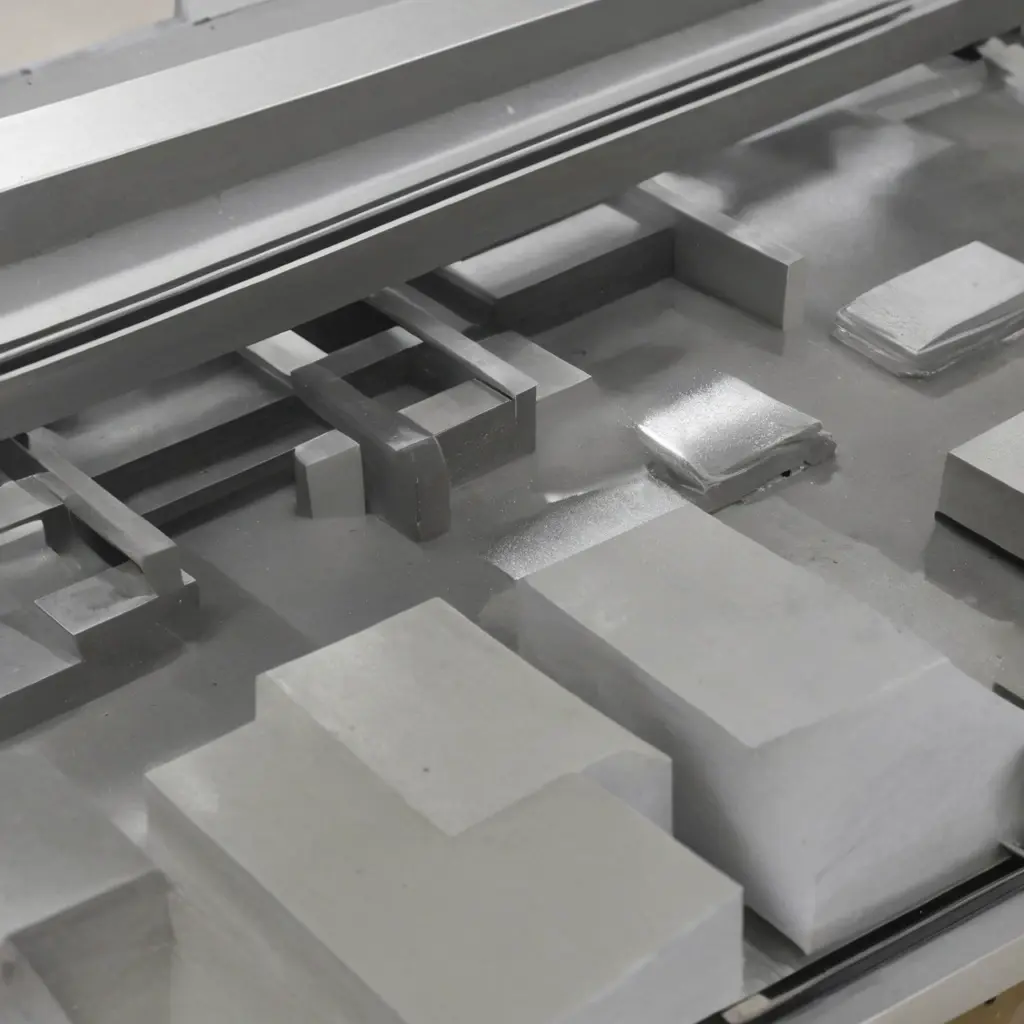

Введение в процесс штамповки с одновременным спеканием

Штамповка заготовок из порошковых материалов с одновременным спеканием — инновационный метод производства, сочетающий формовку и термическую обработку в одном цикле. Эта технология часто применяется в машиностроении, аэрокосмической и автомобильной промышленности для изготовления деталей с высокой точностью и улучшенными механическими свойствами.

Что такое порошковая металлургия и спекание?

Порошковая металлургия — это комплекс технологий производства металлических изделий из металлических порошков. Основной этап — спекание, при котором порошок подвергается нагреву до температуры ниже точки плавления, что приводит к соединению частиц и формированию твердой структуры.

Основные этапы традиционной порошковой металлургии

- Подготовка металлического порошка (измельчение, очистка)

- Прессование порошка в форму для получения заготовки

- Спекание — нагрев прессованной заготовки в печи

- Механическая обработка (при необходимости)

Преимущества спекания

- Высокая плотность и однородность материала

- Меньшие потери материала по сравнению с литьём

- Возможность получения сложных форм

- Экономия ресурсов и энергии

Особенности штамповки с одновременным спеканием

В отличие от традиционного метода, где прессование и спекание проходят раздельно, технология штамповки с одновременным спеканием сочетает эти этапы. Заготовка формируется и одновременно нагревается внутри штампа, что значительно сокращает время производственного цикла.

Технические условия процесса

| Параметр | Диапазон значений | Комментарии |

|---|---|---|

| Температура штампа | 800–1400 °C | Зависит от типа порошка (сталь, медь, титан и др.) |

| Давление штампа | 50–200 МПа | Обеспечивает плотность заготовки |

| Время выдержки | 10–300 сек | Оптимизируется для равномерного спекания |

| Скорость прессования | 0,1–10 мм/с | Влияет на структуру и качество детали |

Преимущества одновременной штамповки и спекания

- Сокращение времени производства: исключается отдельный этап спекания.

- Уменьшение деформаций: заготовка формируется и спекается под контролируемым давлением и температурой.

- Высокая точность размеров: отпадает необходимость в дополнительной механической обработке.

- Снижение затрат: уменьшаются энергозатраты и расход вспомогательных материалов.

Применение технологии в промышленности

Данная технология широко применяется для изготовления деталей с повышенными требованиями к механическим и эксплуатационным свойствам. Примеры включают:

- Автомобильная промышленность: изготовление зубчатых колес, клапанов и корпусов насосов.

- Авиастроение и космическая индустрия: создание легких и прочных компонентов из титана и алюминиевых порошков.

- Электроника: производство контактов и теплопроводных элементов из меди и серебра.

Кейс: Автохозяйство компании «МеталлПром»

Компания «МеталлПром» внедрила процесс штамповки с одновременным спеканием для массового производства деталей сцепления. Результаты показали:

- Сокращение времени цикла на 40%

- Снижение себестоимости продукции на 25%

- Увеличение ресурса деталей на 15%

Вызовы и ограничения метода

Несмотря на преимущества, технология имеет свои особенности и возможные трудности:

- Высокие требования к оборудованию: необходимы штампы из жаропрочных материалов и системы нагрева.

- Ограничения по типам порошков: не все материалы подходят для одновременного спекания и формовки.

- Контроль процесса: требуется точный мониторинг температуры и давления для предотвращения дефектов.

Таблица: Сравнение традиционной и инновационной технологии

| Параметр | Традиционная порошковая металлургия | Штамповка с одновременным спеканием |

|---|---|---|

| Количество этапов | 2+ (прессование и спекание отдельно) | 1 (комбинированный процесс) |

| Время цикла | от 30 до 120 минут | от 1 до 5 минут |

| Себестоимость | выше из-за энергозатрат и обработки | ниже за счет интеграции процессов |

| Качество изделий | зависит от спекания и последующей обработки | высокая повторяемость и точность |

Советы и рекомендации от экспертов

«Для успешного внедрения технологии штамповки с одновременным спеканием необходимо тщательно оптимизировать режимы нагрева и давления, а также использовать современные системы контроля параметров. Это позволит максимально раскрыть потенциал метода и добиться высокого качества изделий при снижении затрат.»

Также важным является выбор порошкового материала, подходящего для данного способа производства, и качественное проектирование штампов — от этого во многом зависит конечный успех процесса.

Заключение

Технология штамповки заготовок из порошковых материалов с одновременным спеканием предоставляет современные и эффективные решения для производства сложных металлических деталей. Благодаря сокращению времени цикла, улучшению качества продукции и уменьшению затрат, она постепенно занимает своё место в различных отраслях промышленности.

Однако это перспективное направление требует высокотехнологичного оборудования и тщательного управления процессом, что может потребовать значительных инвестиций на этапе внедрения. В целом, этот метод обладает большим потенциалом для повышения конкурентоспособности предприятий, занимающихся порошковой металлургией.

Мнение автора:

«Интеграция формовки и спекания — это шаг в будущее металлургического производства. Предприятиям стоит обратить внимание на эту технологию не только ради экономии, но и ради расширения возможностей по созданию инновационных материалов и конструкций.»