- Введение в проблему формования труднодеформируемых сплавов

- Что такое штамповка с активным трением?

- Основные принципы метода

- Отличия от классической штамповки

- Технические особенности и оборудование

- Компоненты оборудования

- Основные технологические параметры

- Преимущества применения штамповки с активным трением

- Примеры применения в промышленности

- Авиационная промышленность

- Автомобильная промышленность

- Энергетика и машиностроение

- Советы и рекомендации по внедрению

- Заключение

Введение в проблему формования труднодеформируемых сплавов

Современная промышленность требует все более качественных и надежных материалов, способных выдерживать экстремальные нагрузки и агрессивные эксплуатационные условия. Среди таких материалов особо выделяются труднодеформируемые сплавы — алюминиевые, титановые, никелевые и кобальтовые сплавы, а также некоторые высокопрочные стали. Однако высокая прочность и жесткость этих материалов затрудняют их формование традиционными способами.

Традиционная штамповка часто приводит к дефектам, трещинам и внутренним напряжениям в заготовках, что ограничивает диапазон возможных форм и уменьшает ресурс конечных изделий. Для решения этих проблем разработан инновационный метод — штамповка с активным трением, который существенно повышает пластичность материала при формовании.

Что такое штамповка с активным трением?

Штамповка с активным трением представляет собой процесс холодного или горячего формования металлов, при котором в процессе деформации на контакте «инструмент-деталь» создается переменное направленное трение, способствующее улучшенному текучему поведению материала.

Основные принципы метода

- Контролируемое трение — штамп и заготовка двигаются так, чтобы вызвать не просто скольжение, а активное трение с направленными колебаниями.

- Уменьшение силы сопротивления деформации — благодаря изменению условий трения повышается локальная пластичность материала.

- Смягчение внутрение напряжений — переменное направление трения способствует снижению концентраций напряжений, что уменьшает риск трещинообразования.

Отличия от классической штамповки

| Параметр | Классическая штамповка | Штамповка с активным трением |

|---|---|---|

| Тип трения | Скользящее, постоянное направление | Переменное, контролируемое направление и сила |

| Деформация материала | Однонаправленная с интенсивным сопротивлением | Улучшенная пластичность, сниженное сопротивление |

| Риск повреждений | Высокий, особенно при труднодеформируемых сплавах | Низкий, благодаря снижению концентраций напряжений |

| Результирующее качество изделия | Нередко с дефектами | Ровная поверхность, минимальные дефекты |

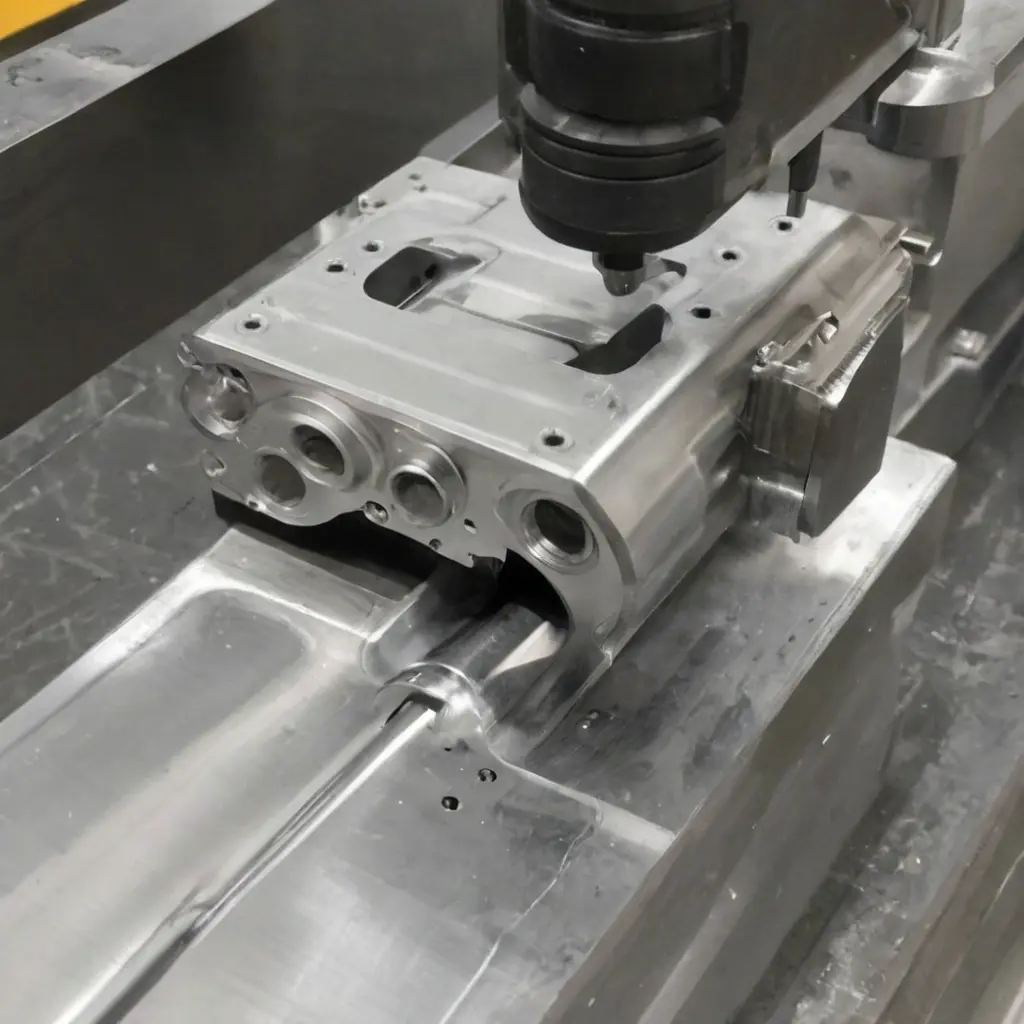

Технические особенности и оборудование

Особенностью процесса штамповки с активным трением является необходимость специализированного оборудования, способного создавать переменное направленное трение. Обычно это достигается за счет адаптации пресс-штампов с амплитудно-частотной регулировкой движений.

Компоненты оборудования

- Многоосевой пресс — позволяет осуществлять динамическое движение штампа с контролируемой частотой и амплитудой.

- Система управления — программируемый контроллер и датчики обратной связи, обеспечивающие точное регулирование сил трения.

- Материалы для смазки — специальные составы, позволяющие добиться необходимого коэффициента трения.

Основные технологические параметры

| Параметр | Типичное значение | Влияние на процесс |

|---|---|---|

| Частота переменного трения | 5-20 Гц | Оптимальный диапазон для снижения сопротивления деформации |

| Амплитуда колебаний | 0,1-0,5 мм | Увеличение пластичности без повреждений поверхности |

| Температура заготовки | Холодное или 200-400 °C | Выбор зависит от материала и требуемой пластичности |

Преимущества применения штамповки с активным трением

- Увеличение пластичности — позволяет формовать заготовки из труднообрабатываемых сплавов без риска образования трещин.

- Снижение усилий — уменьшение необходимых сил деформации приводит к экономии энергии и снижению износа оборудования.

- Улучшение качества поверхности — за счет контролируемого трения снижается шероховатость и возможность возникновения дефектов.

- Расширение геометрических возможностей — можно формовать сложные и тонкостенные детали.

- Экономическая эффективность — снижение брака и повышение производительности сокращают издержки.

Примеры применения в промышленности

Метод штамповки с активным трением успешно внедрен в авиационной, автомобильной и энергетической отраслях, где применяются титановые и никелевые сплавы.

Авиационная промышленность

Титановые детали самолетных двигателей, такие как лопатки турбин и корпуса, традиционно сложно формовать из-за их высокой прочности и низкой пластичности. По данным экспериментов, внедрение метода с активным трением сократило уровень брака на 30%, при этом увеличив срок службы деталей на 15%.

Автомобильная промышленность

Использование алюминиевых и магниевых сплавов при производстве корпусов и элементов шасси подходит для увеличения легкости автомобиля. Внедрение активного трения позволило повысить качество штамповки, снизив деформационные повреждения на 25% и достигнув улучшения точности размеров.

Энергетика и машиностроение

Никелевые и кобальтовые сплавы применяют в производстве турбинных лопаток и корпусов насосов. Традиционные методы часто приводили к дорогостоящему браку. Благодаря штамповке с активным трением удалось увеличить выход годных изделий на 20-40% и повысить эксплуатационные характеристики.

Советы и рекомендации по внедрению

- Перед внедрением технологии важно провести детальный анализ свойств материала и определить оптимальные параметры трения.

- Инвестиции в современное автоматизированное оборудование окупаются за счет уменьшения брака и повышения производительности.

- Необходимо обучение сотрудников для правильного управления процессом и обслуживания технических средств.

- Рекомендуется проводить регулярный мониторинг трех основных параметров: силы трения, температуры заготовки и динамики колебаний штампа.

«Штамповка с активным трением — это не просто модернизация технологии, а качественный прорыв в формовании сложных материалов. Успех внедрения зависит от комплексного подхода и понимания физики процесса.»

Заключение

Штамповка с активным трением — перспективный и эффективный метод решения проблемы формования труднодеформируемых сплавов. Он позволяет значительно повысить пластичность материалов, улучшить качество конечных изделий и снизить затраты производства. Благодаря своей универсальности и экономической целесообразности этот метод находит все большее применение в различных промышленностях.

Будущее отрасли за инновационными методами, которые не только усовершенствуют производственные процессы, но и расширят возможности использования уникальных сплавов в высокотехнологичных приложениях.