- Введение в технологию раздачи с внутренним гидравлическим давлением

- Основные принципы и этапы процесса

- Принцип работы технологии

- Этапы проведения раздачи с ВГД

- Преимущества метода раздачи с внутренним гидравлическим давлением

- Сравнительная таблица: метод раздачи с ВГД и традиционная штамповка

- Материалы и области применения

- Используемые материалы

- Области применения

- Примеры успешного применения и статистика

- Рекомендации и советы по внедрению технологии

- Мнение эксперта

- Заключение

Введение в технологию раздачи с внутренним гидравлическим давлением

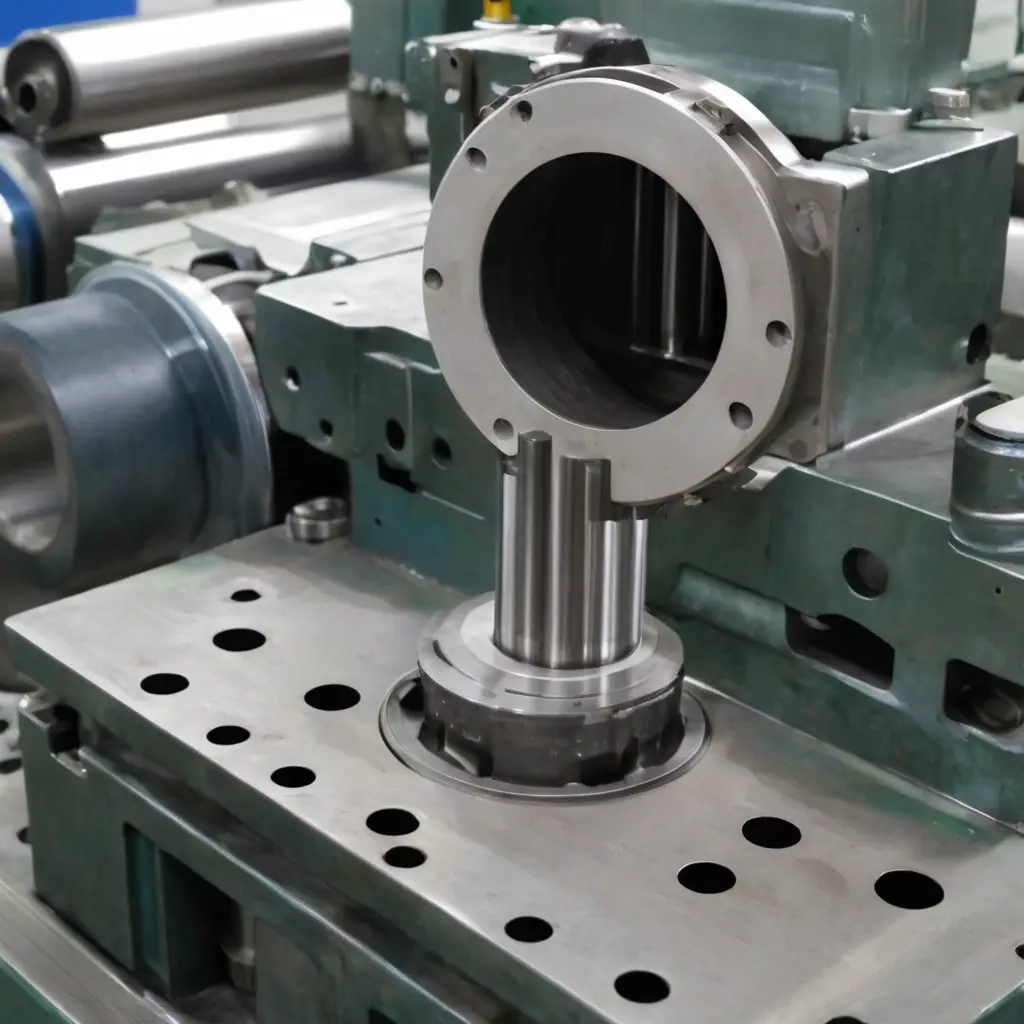

Штамповка полых деталей является одной из ключевых операций в современной металлообработке, позволяющей получать сложные по форме изделия с высокой точностью и качеством поверхности. Метод раздачи с использованием внутреннего гидравлического давления (ВГД) позволяет существенно расширить возможности традиционной штамповки, улучшить механические свойства изделий и повысить производительность процесса.

Раздача с ВГД – это процесс пластической деформации листового или полосового металла, при котором материал формы полой детали расширяется под воздействием гидравлического давления, создаваемого изнутри заготовки. Этот способ применяется преимущественно при штамповке тонкостенных компонентов сложной конфигурации, таких как автомобильные детали, корпуса машин и аэрокосмические компоненты.

Основные принципы и этапы процесса

Принцип работы технологии

В классической штамповке для формирования полой детали из металлического листа применяются штампы, которые прижимают и деформируют заготовку. В методе раздачи с внутренним гидравлическим давлением процесс дополняется подачей жидкости высокого давления внутрь заготовки, что позволяет равномерно растягивать материал по площади полости штампа.

Этапы проведения раздачи с ВГД

- Подготовка заготовки: Вырубка или литье исходного материала нужной формы и размеров.

- Закрепление заготовки в пресс-форме: Обеспечение герметичности и фиксация вокруг кромок.

- Подача внутреннего гидравлического давления: Заполнение полости заготовки жидкостью под контролируемым давлением.

- Пластическая деформация: Распределение материала под давлением с одновременным выполнением штамповочных движений.

- Снятие давления и отделение детали: После достижения необходимой формы давление сбрасывается, деталь извлекается.

Преимущества метода раздачи с внутренним гидравлическим давлением

Метод обладает рядом важнейших преимуществ по сравнению с традиционными способами формирования полых деталей:

- Улучшение точности и качества поверхности – гидравлическое давление позволяет равномерно распределять металл, снижая вероятность складок и трещин.

- Возможность изготовления изделий сложной конфигурации благодаря высокой гибкости процесса.

- Снижение напряжений в металле, что улучшает механические свойства конечного продукта.

- Повышение коэффициента использования материала – уменьшение отходов благодаря более точному формированию заготовок.

- Автоматизация и высокая производительность – возможность интеграции в современные производственные линии.

Сравнительная таблица: метод раздачи с ВГД и традиционная штамповка

| Критерий | Традиционная штамповка | Раздача с внутренним гидравлическим давлением |

|---|---|---|

| Точность формы | Средняя | Высокая |

| Качество поверхности | Обычное | Отличное |

| Возможность обработки сложных форм | Ограничена | Высокая |

| Риск дефектов (трещины, складки) | Выше | Ниже |

| Производительность | Средняя | Высокая |

| Стоимость оборудования | Низкая/средняя | Выше |

Материалы и области применения

Используемые материалы

Для технологии раздачи с внутренним гидравлическим давлением подходят различные металлы и сплавы, среди которых наиболее часто применяются:

- Алюминиевые и алюминиевые сплавы – благодаря их высокой пластичности и легкости.

- Медные сплавы — обеспечивают отличную проводимость и коррозионную стойкость.

- Стальные сплавы — особенности конструкции требующие прочности и устойчивости к нагрузкам.

- Титановые сплавы — для изделий с высокой прочностью и малым весом, применяемых в авиастроении.

Области применения

Метод раздачи широко используется в различных отраслях, где требуются легкие, прочные и точные полые изделия:

- Автомобильная промышленность – производство кузовных элементов, трубопроводов, бачков.

- Авиакосмическая индустрия – изготовление корпусов, фюзеляжей, элементов силовых конструкций.

- Энергетика – компоненты для бытового и промышленного оборудования.

- Медицинская техника – корпуса и детали медицинских приборов.

Примеры успешного применения и статистика

Согласно данным промышленного анализа за последние 5 лет, применение технологии раздачи с ВГД позволило:

- Сократить коэффициент брака на 15-20% по сравнению с традиционными методами.

- Повысить производительность линий на 30%, благодаря снижению количества дополнительных операций по доводке.

- Уменьшить вес изделий на 10-25% за счет оптимизации толщины стенок при сохранении прочности.

К примеру, на одном из заводов автомобильной отрасли внедрение метода позволило увеличить выпуск топливных баков с тонкостенными стенками, одновременно улучшив качество сварных швов и снизив потребление материала.

Рекомендации и советы по внедрению технологии

Для успешного внедрения и эксплуатации метода раздачи с внутренним гидравлическим давлением специалисты рекомендуют учитывать следующие моменты:

- Правильный выбор материалов с учетом их пластических свойств и возможного поведения под давлением.

- Тщательный проект пресс-формы, обеспечивающий герметичность и оптимальное распределение гидравлического давления.

- Контроль параметров процесса, таких как скорость подачи давления, температура заготовки и давление штампа.

- Использование автоматизированных систем управления для повышения точности и повторяемости операций.

Мнение эксперта

«Опыт показывает, что интеграция метода раздачи с внутренним гидравлическим давлением в существующие линии штамповки значительно улучшает качество продукции и снижает издержки на последующую обработку. Это один из перспективных путей модернизации производства полых деталей, особенно в условиях роста требований к точности и экономичности.» – ведущий инженер металлообработки.

Заключение

Штамповка полых деталей методом раздачи с внутренним гидравлическим давлением представляет собой современный и эффективный способ формирования сложных изделий из металла. Использование внутреннего гидравлического давления способствует равномерному растяжению материала, улучшая качество и механические свойства изделий. Несмотря на более высокие первоначальные затраты на оборудование, долгосрочные выгоды выражаются в снижении брака, оптимизации расхода материала и повышении производительности.

Данная технология находит широкое применение в отраслях, где необходимы легкие, прочные и точные компоненты, а также способствует развитию инноваций и конкурентоспособности производства на мировом рынке.