- Введение в роботизацию сборочных процессов

- Почему именно сборка двигателей?

- Роботизация: преимущества и технологии

- Основные компоненты роботизированной линии сборки двигателя:

- Таблица 1. Сравнение традиционной и роботизированной сборки двигателей

- Автоматический контроль момента затяжки: принцип работы

- Как работает автоматический контроль?

- Преимущества автоматического контроля момента затяжки:

- Примеры внедрения роботизации в отрасли

- Советы и рекомендации по внедрению роботизации

- Заключение

Введение в роботизацию сборочных процессов

Современное производство автомобильных двигателей испытывает постоянный рост требований к качеству и производительности. Одним из ключевых аспектов, напрямую влияющих на надёжность двигателей, является правильная затяжка резьбовых соединений. В последние годы наблюдается активная роботизация процессов сборки с внедрением систем автоматического контроля момента затяжки, что значительно повышает точность, скорость и эффективность производства.

Почему именно сборка двигателей?

Автомобильный двигатель – сложный и многофункциональный агрегат, состоящий из сотен компонентов, связанных между собой резьбовыми соединениями. От качественной сборки напрямую зависит долгосрочная эксплуатация автомобиля и безопасность водителя. Традиционные ручные методы затяжки болтов и гаек обладают ограниченной повторяемостью и зависят от квалификации сборщика.

- Высокое количество резьбовых соединений (информация по стандартным двигателям: около 200-300 крепёжных элементов)

- Необходимость соблюдения строгих технологии затяжки

- Риск возникновения дефектов, если момент затяжки не контролируется

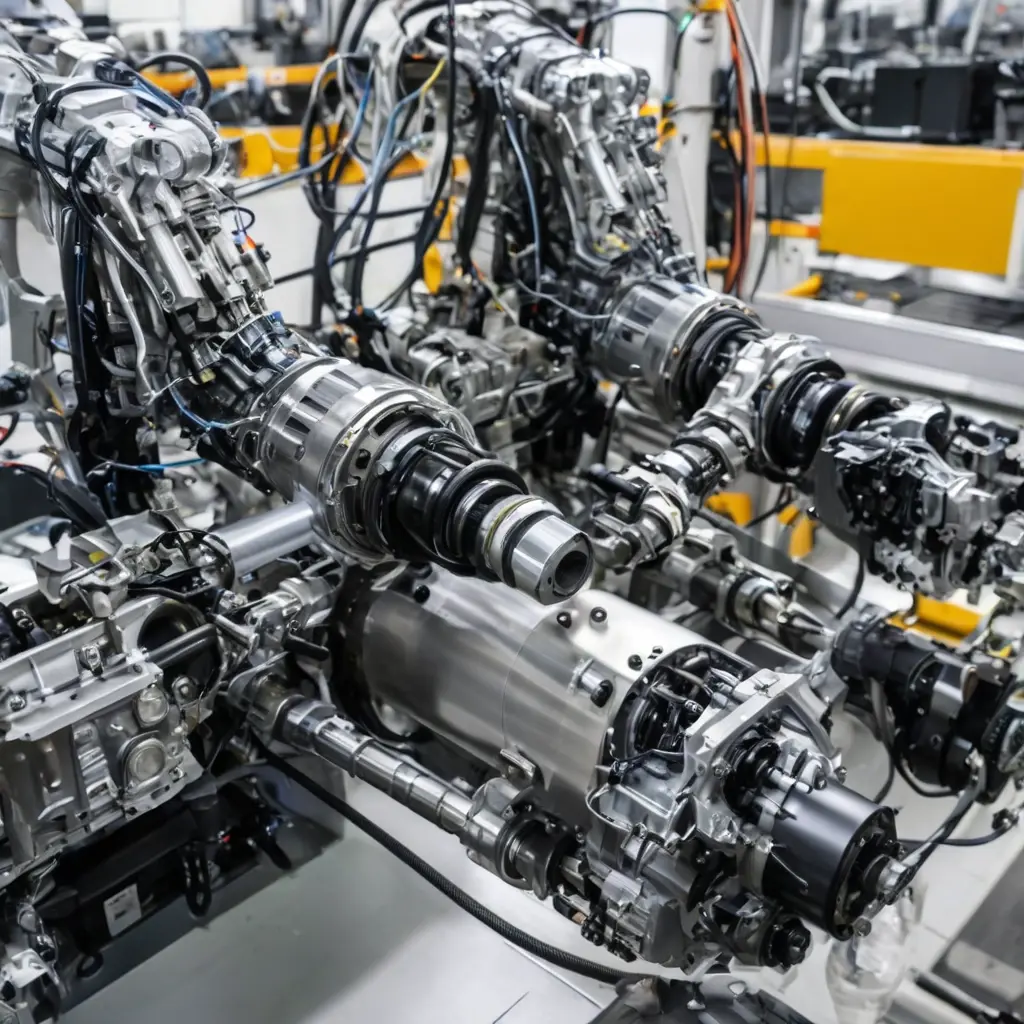

Роботизация: преимущества и технологии

Роботизация сборочных линий позволяет минимизировать ошибки, увеличить скорость производства и стандартизировать качество сборки. Современные роботизированные системы оборудованы интеллектуальными инструментами с функцией автоматического контроля момента затяжки.

Основные компоненты роботизированной линии сборки двигателя:

- Манипуляторы — роботы, которые берут и устанавливают детали на заданные позиции;

- Автоматические гайковерты с датчиками момента — инструмент, обеспечивающий затяжку с заданным усилием;

- Системы визуального и сенсорного контроля — проверяют правильность установки деталей;

- Программное обеспечение контроля качества — собирает и анализирует данные по каждому затянутому соединению.

Таблица 1. Сравнение традиционной и роботизированной сборки двигателей

| Параметр | Традиционная сборка | Роботизированная сборка |

|---|---|---|

| Скорость сборки (деталей в час) | 50-60 | 90-100 |

| Точность затяжки (± %) | ±10-15% | ±2-3% |

| Процент брака | 3-5% | 0.5-1% |

| Контроль данных | Ручной или визуальный | Автоматический с сохранением отчетов |

Автоматический контроль момента затяжки: принцип работы

Момент затяжки — это крутящий момент, прилагаемый для соединения болта или гайки. Его правильный выбор и контроль отвечают за:

- Необходимую прочность соединения

- Предотвращение деформаций и повреждений деталей

- Долговечность и надёжность конструкции

Как работает автоматический контроль?

Инструменты с встроенными датчиками крутящего момента фиксируют усилие, прикладываемое к каждому соединению. Если момент выходит за пределы заданного диапазона, процесс затяжки останавливается, а система сигнализирует оператору или автоматически корректирует действия робота. Все данные фиксируются в базе для последующего анализа.

Преимущества автоматического контроля момента затяжки:

- Гарантия оптимального усилия затяжки для каждого соединения;

- Снижение риска возникновения дефектов и несоответствий;

- Автоматическая сборка с минимальным вмешательством человека;

- Повышение общего контроля качества.

Примеры внедрения роботизации в отрасли

Крупные автопроизводители уже широко используют роботизацию сборки двигателей. Например:

- Toyota: Использует роботизированные линии, которые автоматически контролируют момент затяжки всех резьбовых соединений. Это позволило снизить количество рекламаций по двигателям на 40% за последние 5 лет.

- Volkswagen: Внедрил интеллектуальные гайковерты с анализом данных в реальном времени. В результате производительность линии выросла на 30%, а затраты на контроль качества снизились.

- Hyundai: Совмещает роботизированную сборку с системой обратного анализа неисправностей, что помогает быстро выявлять и устранять причины брака.

Советы и рекомендации по внедрению роботизации

Внедрение роботизированных систем требует предварительной подготовки:

- Оценка текущих процессов — выявить наиболее критичные этапы сборки с частыми дефектами;

- Выбор оборудования — выбирать инструменты с поддержкой интеграции в общую систему данных;

- Обучение персонала — важно подготовить операторов для работы с новыми технологиями;

- Постоянный мониторинг и улучшение — анализ данных для оптимизации операций.

Автор статьи рекомендует: «Роботизация процессов сборки с автоматическим контролем момента затяжки резьбовых соединений не только повышает качество и надежность двигателя, но и позволяет значительно сократить издержки и ускорить производство. В современном мире это становится не роскошью, а необходимостью для компаний, стремящихся оставаться конкурентоспособными.»

Заключение

Роботизация процессов сборки автомобильных двигателей с внедрением автоматического контроля момента затяжки резьбовых соединений — это шаг в будущее промышленности, направленный на повышение эффективности, качества и безопасности. Современные технологии позволяют снизить процент брака, улучшить работу всего производственного цикла и обеспечить постоянный контроль параметров сборки. Внедрение таких систем уже доказало свою эффективность на примерах ведущих мировых автопроизводителей.

Ожидается, что с развитием искусственного интеллекта и интернет вещей (IoT) данные системы станут еще более интеллектуальными, обеспечивая глубокий анализ и прогнозирование технических проблем на ранних этапах. Таким образом, роботизация сборочных процессов станет неотъемлемой частью современных производственных стандартов в автомобилестроении.