- Введение в производство композитных деталей для авиации

- Значение ориентации волокон

- Основные типы ориентации волокон используются:

- Роботизация производства: технологический прогресс

- Автоматизированные системы укладки волокон (AFP)

- Технологии контроля ориентации волокон

- Практические примеры и внедрение технологий

- Кейс: Внедрение робота для укладки волокон на российском авиационном предприятии

- Преимущества и вызовы роботизации производства композитных деталей

- Ключевые преимущества:

- Основные вызовы и ограничения:

- Советы и рекомендации по внедрению роботизации с контролем ориентации волокон

- Заключение

Введение в производство композитных деталей для авиации

Авиационная промышленность стремится к снижению веса конструкции и повышению её прочностных характеристик. Композитные материалы, состоящие из армирующих волокон и матрицы, предоставляют уникальные возможности для достижения этих целей. Однако успешное производство композитных деталей требует точного контроля параметров, особенно ориентации волокон, напрямую влияющей на механические свойства изделия.

Значение ориентации волокон

Ориентация волокон в многослойной структуре композита определяет его прочность и жесткость в определённых направлениях. Неверный угол укладки или несоблюдение технологии может привести к снижению долговечности и безопасности компонентов, что недопустимо в авиационной технике.

Основные типы ориентации волокон используются:

- Однонаправленная (0°, 90°) – для максимальной прочности вдоль выбранного направления.

- Перекрестная (±45°) – для повышения прочности на сдвиг и устойчивости к деформациям.

- Сложные многослойные конфигурации – для получения сбалансированных характеристик.

Роботизация производства: технологический прогресс

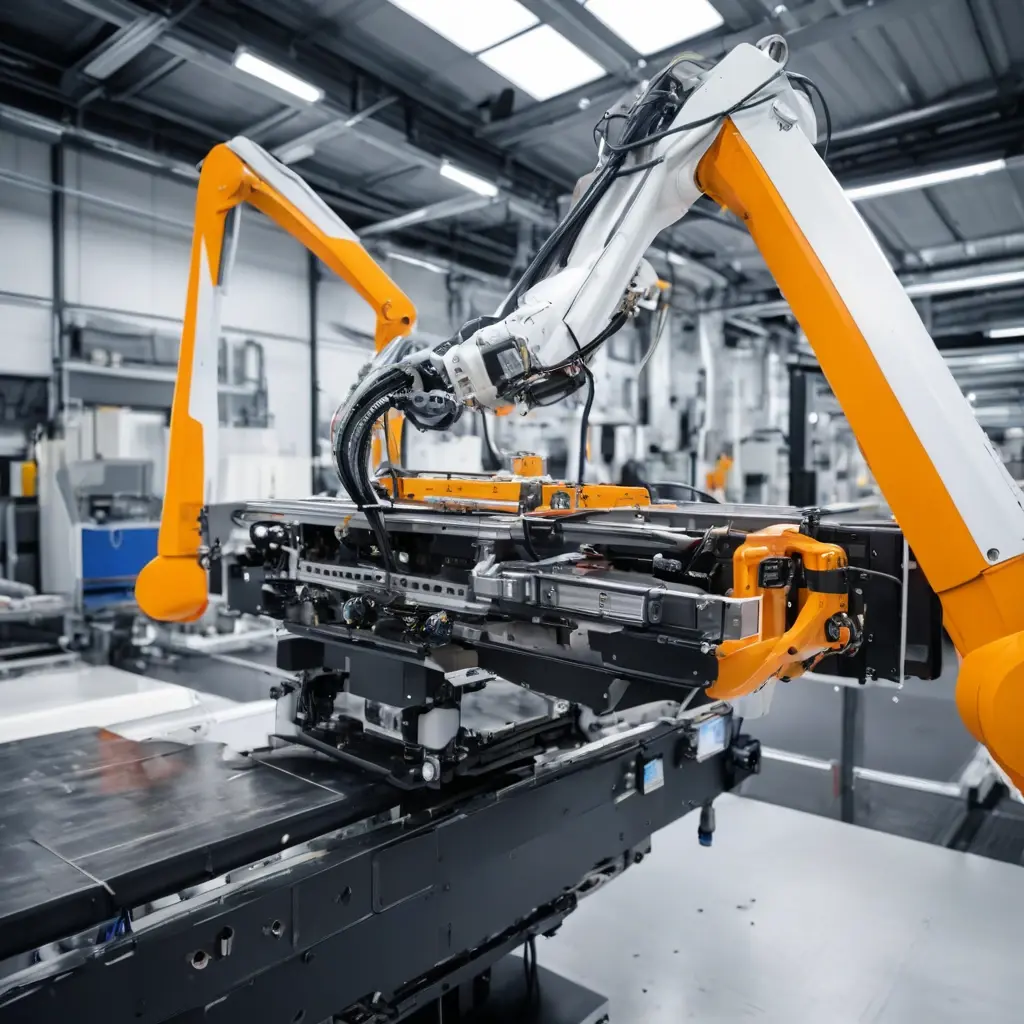

Роботизация производства композитных деталей становится одним из ключевых направлений модернизации авиационной отрасли. Роботы позволяют повышать точность укладки композитных волокон, сокращать время изготовления и минимизировать человеческий фактор.

Автоматизированные системы укладки волокон (AFP)

Одной из популярных технологий является автоматизированное формование волокон (Automated Fiber Placement, AFP). Суть процесса — роботы с несколькими головками укладывают волокна или ленты с точным контролем угла и натяжения.

| Параметр | Ручное производство | Роботизированное производство (AFP) |

|---|---|---|

| Точность ориентации | ±5°–10° | ±1°–2° |

| Скорость изготовления | низкая | в 3–5 раз выше |

| Повторяемость качества | средняя | очень высокая |

| Затраты на операторов | высокие | низкие |

Технологии контроля ориентации волокон

Современные роботизированные системы оснащены сенсорикой и программным обеспечением для:

- Предотвращения смещений при укладке;

- Автоматической корректировки угла и натяжения;

- Использования методов машинного зрения для контроля слоёв;

- Синхронизации с системами ультразвукового и рентгеновского контроля после производства.

Практические примеры и внедрение технологий

Ведущие авиастроительные компании, такие как Boeing и Airbus, активно инвестируют в роботизированное производство композитных компонентов. Например:

- Boeing 787 Dreamliner: более 50% конструкции выполнено из композитов, изготовленных с использованием AFP и автоматизированной укладки волокон.

- Airbus A350: применяет роботизированные линии по укладке и формовке углепластиков для крыльев и фюзеляжа, обеспечивающие комплексный контроль качества.

Согласно исследованиям, внедрение AFP и роботизации сокращает брак на 15-20% и увеличивает производительность на 30-50%, что является важным фактором конкурентоспособности.

Кейс: Внедрение робота для укладки волокон на российском авиационном предприятии

На одном из российских заводов авиастроения внедрение робота для укладки композитных лент позволило за год:

- Снизить количество дефектов на 25%;

- Увеличить скорость изготовления отдельных панелей вдвое;

- Обеспечить стабильность параметров изделий для новых моделей легких самолетов.

Преимущества и вызовы роботизации производства композитных деталей

Ключевые преимущества:

- Высокая точность: минимизация ошибок при укладке волокон.

- Повышение качества: стабильные характеристики изделий и снижение брака.

- Экономия труда: меньше операторов, большая автоматизация процедур.

- Оптимизация процессов: сокращение времени изготовления и снижение себестоимости.

Основные вызовы и ограничения:

- Высокие первоначальные инвестиции на закупку и интеграцию роботизированных систем;

- Необходимость квалифицированного персонала для настройки и обслуживания оборудования;

- Сложности с гибкостью производства при малосерийных заказах;

- Требования к программному обеспечению для точного контроля параметров.

Советы и рекомендации по внедрению роботизации с контролем ориентации волокон

Опыт успешных предприятий показывает, что роботизация не должна быть «чёрным ящиком». Реализация автоматических процессов сопровождается тщательным планированием и обучением персонала.

«Роботизация производства композитных деталей — это не просто внедрение оборудования, а комплексная трансформация культуры производства. Ключ к успеху — сочетание современных технологий и квалифицированных специалистов, способных адаптировать процессы под строгие требования авиационной отрасли.»

Также рекомендуются следующие шаги:

- Проведение пилотных проектов для оценки эффективности;

- Использование цифровых двойников для моделирования процессов укладки;

- Интеграция систем контроля качества и связи между этапами производства;

- Постоянное обучение и сертификация персонала.

Заключение

Роботизация процессов производства композитных деталей с контролем ориентации волокон выступает одним из главных драйверов развития авиационной промышленности. Она позволяет обеспечить высокое качество, увеличить производительность и снизить затраты. При этом внедрение таких технологий требует системного подхода, инвестиций и подготовки кадров. Современные промышленные роботы и интеллектуальные системы контроля создают базу для производства будущего — лёгкого, прочного и безопасного авиационного оборудования.

Таким образом, можно утверждать, что роботизация в сочетании с точным контролем ориентации волокон — неотъемлемый элемент конкурентоспособности авиастроительных компаний на мировом рынке.