- Введение в плазменно-дуговую сварку алюминия

- Что такое плазменно-дуговая сварка?

- Особенности метода

- Импульсная подача присадочной проволоки: принцип и преимущества

- Основные преимущества импульсной подачи

- Технические параметры процесса сварки

- Применение технологии в промышленности

- Примеры из практики

- Преимущества и ограничения технологии

- Преимущества

- Ограничения

- Рекомендации и советы специалистов

- Заключение

Введение в плазменно-дуговую сварку алюминия

Алюминий и его сплавы широко применяются в машиностроении, авиации, автопроме и строительстве благодаря отличной коррозионной стойкости, малому весу и высокой прочности. Однако сварка алюминия сопряжена с определенными трудностями: высокая теплопроводность, наличие оксидной пленки и склонность к пористости сварного шва. Для решения этих проблем все чаще используется плазменно-дуговая сварка с импульсной подачей присадочной проволоки — инновационный способ, сочетающий надежность и высокую продуктивность.

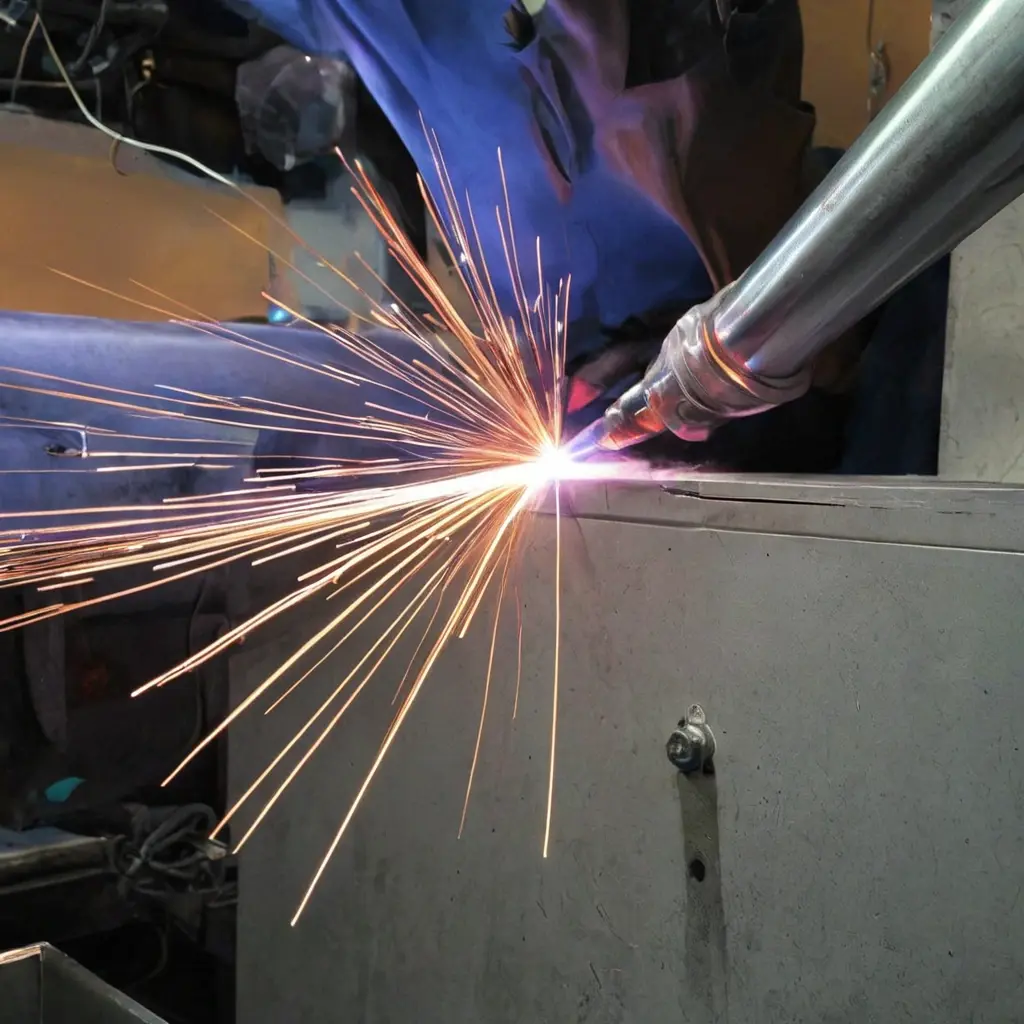

Что такое плазменно-дуговая сварка?

Плазменно-дуговая сварка (ПДС) — это разновидность электродуговой сварки, при которой дуга поддерживается между вольфрамовым электродом и изделием, а тепло создается током высокой плотности, сжимаемым плазменным потоком. Такой способ обеспечивает концентрированный источник тепла и стабильный процесс, особенно при сварке тонких и легких металлов, включая алюминий.

Особенности метода

- Использование неплавящегося вольфрамового электрода;

- Возможность точного контроля дуги и зоны плавления;

- Высокая концентрация тепла при минимальном разбеге тепла в металл;

- Улучшенное формирование сварочного шва и меньший прогрев материала.

Импульсная подача присадочной проволоки: принцип и преимущества

Импульсная подача присадочной проволоки представляет собой механизм периодического введения расплавляемой проволоки в зону сварки с заданной частотой и длительностью импульсов. Это позволяет добиться оптимального расплавления присадки и улучшить качество сварного соединения.

Основные преимущества импульсной подачи

- Снижение разбрызгивания металла: благодаря точной дозировке проволоки уменьшается количество брызг и дефектов сварки.

- Контроль тепловложения: импульсы регулируют температуру, что особенно важно при сварке тонких алюминиевых изделий.

- Улучшение механических свойств шва: равномерное введение присадки обеспечивает плотную структуру шва без пор и трещин.

- Высокая производительность: уменьшение времени на последующую обработку и исправление дефектов.

Технические параметры процесса сварки

| Параметр | Описание | Рекомендуемые значения |

|---|---|---|

| Ток сварки | Сила тока, обеспечивающая стабильную дугу | 80–250 А (в зависимости от толщины) |

| Напряжение дуги | Поддерживает горение дуги | 20–30 В |

| Частота импульсов | Количество подач присадки в секунду | 5–15 Гц |

| Скорость подачи проволоки | Регулируется в зависимости от толщины и режима сварки | 2–12 м/мин |

| Тип защитного газа | Обеспечивает защиту зоны сварки от окисления | Чистый аргон или аргон с добавками (гелий) |

Применение технологии в промышленности

Плазменно-дуговая сварка алюминия с импульсной подачей проволоки давно зарекомендовала себя в авиастроении и автомобилестроении, где важны легкость и надежность соединений. Также технология востребована в производстве оборудования для пищевой и химической промышленности, где важна высокая герметичность сварных швов и отсутствие дефектов.

Статистика использования показывает, что внедрение ПДС с импульсной подачей позволяет сократить время сварки на 25–35% по сравнению с традиционными методами, а качество шва улучшить на 40%, уменьшив количество переделок и брака.

Примеры из практики

- Авиастроение: сварка тонкостенных элементов фюзеляжа, где контролируемое тепловложение и минимальная деформация имеют ключевое значение.

- Автомобильная промышленность: изготовление деталей кузова и рам, где алюминий заменяет тяжелую сталь без потери прочности.

- Химическая промышленность: создание резервуаров и трубопроводов, устойчивых к агрессивным средам.

Преимущества и ограничения технологии

Преимущества

- Высокое качество шва с минимальной пористостью;

- Лучший контроль процесса благодаря импульсной подаче;

- Снижение термического воздействия на алюминий;

- Повышение производительности и экономичность;

- Универсальность — подход к разным толщинам и типам алюминиевых сплавов.

Ограничения

- Необходимость специализированного оборудования и навыков оператора;

- Высокая стоимость аппаратов с функцией импульсной подачи;

- Требования к подготовке поверхности алюминия — очистка от оксидов;

- Чувствительность к параметрам газовой защиты.

Рекомендации и советы специалистов

Для достижения оптимальных результатов в плазменно-дуговой сварке алюминия с импульсной подачей проволоки рекомендуется:

- Тщательно подготавливать поверхность, удаляя оксидные пленки и загрязнения;

- Использовать инертные газы высокого качества — предпочтительно аргон с небольшим добавлением гелия;

- Начинать с настройки минимального тока и скорости подачи, постепенно доводя до оптимальных параметров для каждой конкретной задачи;

- Периодически проверять состояние оборудования, обращая внимание на состояние вольфрамового электрода;

- Обучать персонал методам контроля и параметрам сварки для повышения стабильности процесса.

«Плазменно-дуговая сварка с импульсной подачей присадочной проволоки — это инструмент, который выводит качество алюминиевых сварных соединений на новый уровень. Инвестиции в качественное оборудование и обучение персонала окупаются за счет снижения брака и увеличения производительности.»

Заключение

Плазменно-дуговая сварка алюминия с импульсной подачей присадочной проволоки — современный и эффективный способ создания надежных и качественных сварных соединений. Благодаря точному управлению процессом и контролю тепловложения технология позволяет решать задачи в самых ответственных отраслях промышленности. Несмотря на некоторые требования к оборудованию и квалификации операторов, преимущества метода делают его незаменимым при работе с алюминием и его сплавами.

Развитие технологий плазменно-дуговой сварки и совершенствование импульсных систем подачи создают условия для дальнейшего роста производительности и расширения областей применения этого способа. Для инженеров и технологов внедрение данного метода становится важной ступенью в повышении качества продукции и конкурентоспособности на рынке.