- Введение в холодную штамповку и её роль в автопроме

- Принципы работы оборудования для холодной штамповки

- Основные этапы процесса

- Типы оборудования для холодной штамповки

- Принцип работы прессового оборудования

- Области применения холодной штамповки в автомобильной промышленности

- Кузовные детали

- Детали подвески и силовых агрегатов

- Несущие конструкции и элементы салона

- Преимущества и недостатки холодной штамповки в автопроме

- Преимущества

- Недостатки

- Статистика и тренды применения оборудования для холодной штамповки в автомобилестроении

- Советы и мнение автора

- Заключение

Введение в холодную штамповку и её роль в автопроме

Холодная штамповка — это процесс пластической деформации металлов при температуре, близкой к комнатной, с целью придания заготовке заданной формы и размеров. В автомобильной промышленности этот метод используется для изготовления различных деталей кузова, механизмов подвески, элементов силового каркаса и других компонентов.

Среди преимуществ холодной штамповки — высокая точность размеров, улучшение механических свойств материалов за счёт упрочнения, экономия материала и возможности массового производства. Современное оборудование для холодной штамповки позволяет обеспечивать высокую производительность и качество продукции, что особенно важно для автопрома с его строгими требованиями к техническим характеристикам деталей.

Принципы работы оборудования для холодной штамповки

Основные этапы процесса

Процесс холодной штамповки состоит из последовательных операций, выполняемых на специализированных прессах:

- Заготовка: металлический лист или полоска подготавливается и фиксируется.

- Штамповка: при помощи пуансона и матрицы происходит деформация без нагрева материала.

- Отжиг (при необходимости): для снятия внутренних напряжений материал может подвергаться кратковременному термическому воздействию, но в основном процесс является холодным.

- Контроль качества: проверка размеров, формы и дефектов готовых деталей.

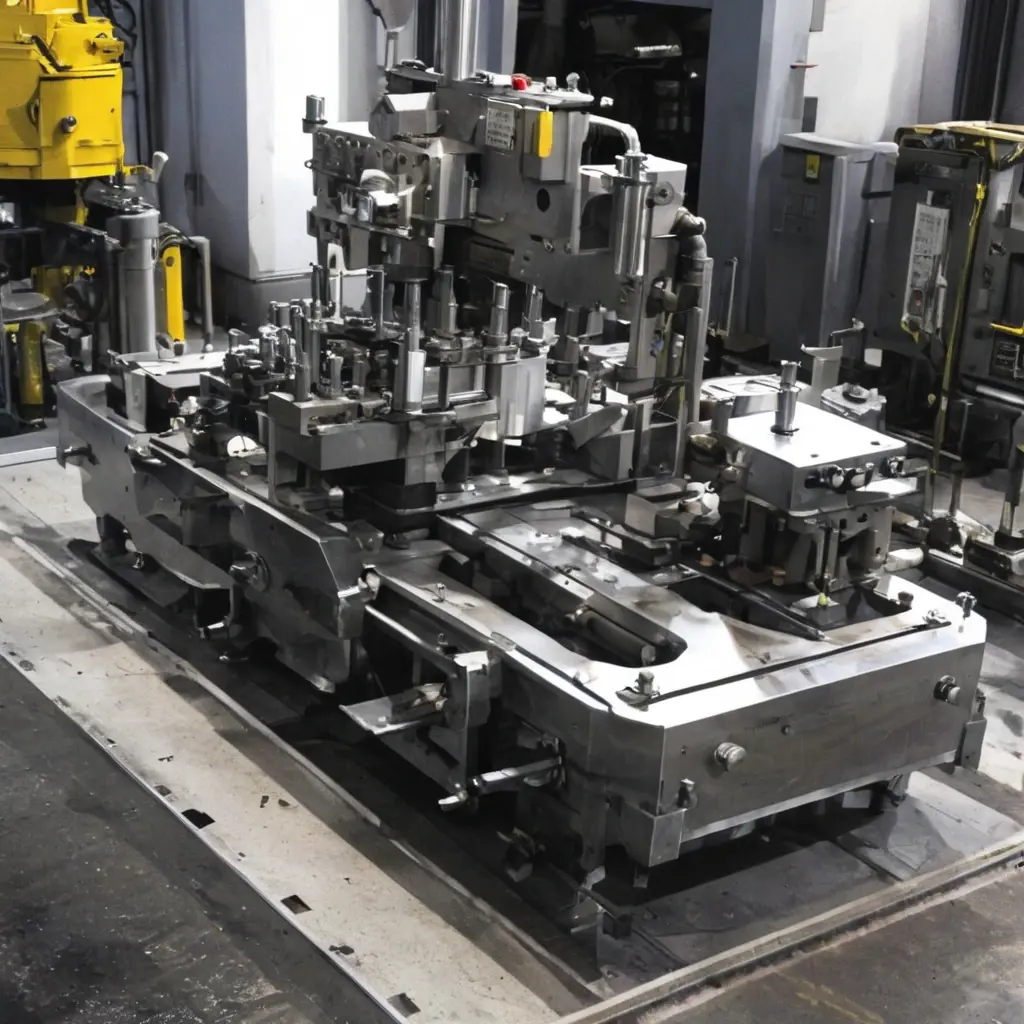

Типы оборудования для холодной штамповки

В автопроме широко применяются различные типы прессов для холодной штамповки, отличающиеся по мощности и конструкции:

| Тип оборудования | Основное назначение | Особенности | Пример применения в автопроме |

|---|---|---|---|

| Механические прессы | Высокоскоростная штамповка листового металла | Движение штампа с постоянной скоростью, высокая производительность | Изготовление кузовных панелей и элементов салона |

| Гидравлические прессы | Высокое давление с регулировкой усилия | Медленный ход, но большой ход и усилие | Производство деталей подвески и силовых элементов |

| Сервоприводные прессы | Комбинация скорости и контролируемого усилия | Точные настройки, энергоэффективность | Изготовление прецизионных деталей с высокой сложностью |

Принцип работы прессового оборудования

Основной механизм прессов базируется на преобразовании энергии в механическую деформацию. В механических прессах энергия накапливается в маховике, который через систему рычагов и кулачков передаёт усилие на штамп. Гидравлические прессы используют усилие масла под давлением для создания давления, что обеспечивает плавность хода и возможность точной регулировки усилия.

Области применения холодной штамповки в автомобильной промышленности

Кузовные детали

Одна из самых обширных сфер использования холодной штамповки — производство кузовных панелей и структурных элементов. Толщина листового металла варьируется от 0,5 до 3 мм, что позволяет создавать лёгкие и прочные детали с высокой повторяемостью форм и размеров.

Детали подвески и силовых агрегатов

Сложные по геометрии и высоким требованиям к прочности детали, например, рычаги подвесок, кронштейны и опоры, изготавливаются с помощью гидравлических прессов. Холодная штамповка позволяет добиться высокой точности и необходимой твёрдости материала, что гарантирует эксплуатационную надёжность в жестких условиях сцепления с дорогой.

Несущие конструкции и элементы салона

Стулья, каркасы сидений, внутренние панели и декоративные детали также производятся с помощью холодной штамповки. Здесь важна как эстетика, так и прочность элементов при минимальной массе — важный фактор для снижения веса автомобиля и повышения топливной эффективности.

Преимущества и недостатки холодной штамповки в автопроме

Преимущества

- Высокая точность и повторяемость изделий.

- Улучшенные механические свойства за счёт упрочнения металла.

- Сокращение производственных затрат за счёт минимизации отходов и ускорения цикла.

- Экологическая безопасность — отсутствие необходимости в нагреве снижает энергоёмкость процесса.

- Возможность массового производства с высокой скоростью.

Недостатки

- Ограничения по форме и размеру готовых изделий из-за специфики процесса.

- Необходимость использования дорогостоящего прессового оборудования и штампов.

- Повышенные требования к качеству заготовок.

- Риск возникновения микротрещин при чрезмерном упрочнении материала.

Статистика и тренды применения оборудования для холодной штамповки в автомобилестроении

По данным последних исследований, около 70% листовых металлических компонентов в современных автомобилях изготовлены с применением холодной штамповки. Производительность автоматизированных прессов в среднем достигает 3000 – 5000 циклов в час, что значительно превосходит ручные методы обработки.

Согласно внутренним аналитическим данным крупных автоконцернов, применение сервоприводных прессов позволяет снизить энергопотребление на 15–20% и сократить количество отходов на 10% по сравнению с традиционными механическими прессами.

Советы и мнение автора

«Для автопроизводителей критически важно выбирать оборудование для холодной штамповки, которое оптимально сочетает скорость, мощность и точность. Внедрение современных сервоприводных прессов не только повышает качество изделий, но и способствует устойчивому снижению производственных затрат и экологической нагрузки. Инвестиции в инновационные технологии штамповки окупаются благодаря улучшению эксплуатационных характеристик автомобилей и конкурентоспособности продукции.»

Заключение

Оборудование для холодной штамповки занимает ключевое место в производственном цикле автомобильной промышленности, обеспечивая выпуск высокоточных и долговечных деталей. Благодаря инновациям в области прессового оборудования, автопроизводители получают возможность создавать более лёгкие, надёжные и экологичные автомобили при оптимальных затратах.

Развитие технологий холодной штамповки, включающее автоматизацию и применение интеллектуальных систем управления, открывает новые горизонты для повышения качества и производительности автозаводов. Этот процесс становится неотъемлемой частью современной индустрии, играя важную роль в формировании будущего автомобилестроения.