- Что такое электроискровое легирование и его значение в промышленности

- Исторический аспект развития электроискрового легирования

- Принцип работы оборудования для электроискрового легирования

- Основные этапы процесса

- Типы используемого оборудования

- Преимущества и недостатки электроискрового легирования

- Преимущества

- Недостатки

- Примеры применения и статистика эффективности

- Рейтинг оборудования для электроискрового легирования по популярности в России, 2023 год

- Советы по выбору и эксплуатации оборудования для электроискрового легирования

- Рекомендации специалистов

- Заключение

Что такое электроискровое легирование и его значение в промышленности

Электроискровое легирование (ЭИЛ) — это технологический процесс нанесения высококачественных покрытий на различные поверхности с использованием электрической искровой эрозии. Метод позволяет улучшать эксплуатационные характеристики изделий, повышать износостойкость, коррозионную устойчивость и другие важные свойства материалов.

Технология электроискрового легирования получила широкое распространение в таких отраслях, как аэрокосмическая, автомобильная, точное машиностроение и производство электроники. Это объясняется тем, что традиционные методы покрытия не всегда обеспечивают желаемого качества и адгезии, а ЭИЛ предлагает уникальное сочетание преимуществ, включая минимальное термическое воздействие и возможность легирования сложных форм.

Исторический аспект развития электроискрового легирования

Первое внедрение процессов электрической эрозии для нанесения покрытий началось в середине XX века. С тех пор более 50 лет технологий прошли многочисленные этапы усовершенствования, включая автоматизацию, увеличение стабильности процессов и расширение спектра наносимых материалов. Сегодня электроискровое легирование является одним из передовых методов поверхностного упрочнения.

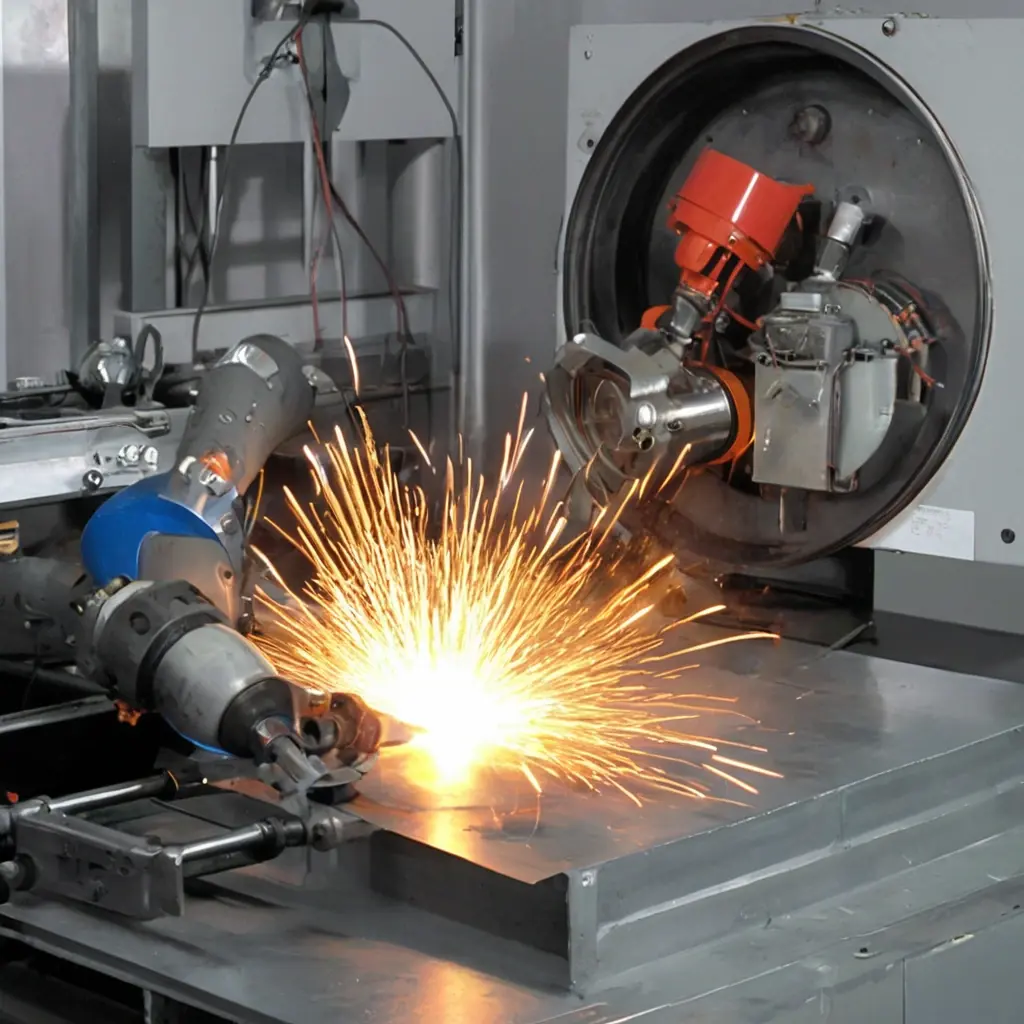

Принцип работы оборудования для электроискрового легирования

Основной рабочий инструмент оборудования — электрическая искра, которая возникает между электродом и обрабатываемой поверхностью в электролитической среде. За счет высокочастотных разрядов производится локальный нагрев и плавление тонкого слоя материала, что позволяет вводить легирующие элементы в поверхность изделия.

Основные этапы процесса

- Подготовка поверхности — очистка и обезжиривание изделия.

- Установка электродов и задание параметров процесса (напряжение, ток, частота).

- Процесс легирования — формирование электрических искровых разрядов в электролите.

- Нанесение легирующего слоя с одновременной обработкой поверхности.

- Контроль качества и доработка при необходимости.

Типы используемого оборудования

| Тип оборудования | Описание | Область применения | Средняя мощность |

|---|---|---|---|

| Микроискровые установки | Подходят для деликатного легирования и точного нанесения покрытий на небольшие детали. | Ювелирная промышленность, микроэлектроника | до 5 кВт |

| Промышленные установки средней мощности | Обеспечивают стабильное нанесение покрытий на детали среднего и крупного размера. | Автопром, машиностроение | 5-20 кВт |

| Высокопроизводительные агрегаты | Используются для обработки крупных металлоконструкций и сложных изделий. | Аэрокосмическая отрасль, энергетика | 20 кВт и выше |

Преимущества и недостатки электроискрового легирования

Преимущества

- Высокая точность нанесения: даже сложные геометрические формы покрываются равномерно.

- Минимальное тепловое деформирование: локальный нагрев предотвращает повреждение изделия.

- Широкий выбор легирующих материалов: от никеля и ванадия до редкоземельных металлов.

- Улучшение эксплуатационных характеристик: износостойкость, коррозионная стойкость, прочность.

- Экономичность: снижение затрат на материалы и энергию в сравнении с традиционными методами.

Недостатки

- Высокая сложность систем управления процессом.

- Требуется квалифицированный персонал для обслуживания оборудования.

- Ограничения по размерам обрабатываемых изделий в мелких установках.

- Необходимость предварительной и послепроцессной обработки в ряде случаев.

Примеры применения и статистика эффективности

В автомобильной промышленности электроискровое легирование позволяет существенно повысить срок службы поршневых колец и клапанов, увеличивая стойкость к термическим и механическим нагрузкам на 25-40%. В аэрокосмосе обработка деталей двигателей с помощью ЭИЛ повышает коррозионную устойчивость алюминиевых сплавов до 60%.

Согласно исследованиям, проведенным в ведущих машиностроительных компаниях, внедрение электроискрового легирования уменьшает число дефектов изделий на 30-50%, что в условиях массового производства приводит к значительному снижению брака и экономии ресурсов.

Рейтинг оборудования для электроискрового легирования по популярности в России, 2023 год

| Модель | Производитель | Тип | Цена, млрд руб. | Рейтинг пользователей |

|---|---|---|---|---|

| ЭИ-500М | ООО «ТехноЭлектро» | Средняя мощность | 1.2 | 4.8/5 |

| Микроискровой Л-100 | ЗАО «Совтех» | Микроискровой | 0.35 | 4.5/5 |

| ПромАгро-20 | АО «Индустрия» | Высокопроизводительный | 2.8 | 4.7/5 |

Советы по выбору и эксплуатации оборудования для электроискрового легирования

Выбор оборудования зависит от нескольких ключевых параметров: размер и сложность обрабатываемых деталей, необходимые свойства покрытий, производственные мощности и бюджет. Оптимальный вариант — ориентироваться на технику, обеспечивающую сочетание надежности и энергоэффективности.

Рекомендации специалистов

- Проводить регулярное техническое обслуживание для предотвращения поломок.

- Обучать персонал работе с новыми системами, учитывая специфику ЭИЛ.

- Использовать сертифицированные легирующие материалы для получения стабильного покрытия.

- Внедрять автоматизированные системы контроля качества для своевременного выявления дефектов.

Автор статьи рекомендует: «При выборе оборудования и организацию процессов электроискрового легирования важно не только учитывать технические характеристики, но и обращать пристальное внимание на подготовку персонала и оптимизацию режимов работы — это гарантия долгосрочного успеха и повышения качества изделий.»

Заключение

Оборудование для электроискрового легирования представляет собой мощный инструмент современного производства, позволяющий существенно улучшить качества металлических изделий через точное и экономичное нанесение покрытий методом электрической эрозии. Несмотря на относительно высокую сложность технологий, преимущества метода и его универсальность делают ЭИЛ востребованной в самых разных отраслях промышленности.

Продолжение развития и усовершенствование оборудования, рост автоматизации процессов и расширение применения новых легирующих материалов обещают сделать электроискровое легирование еще более эффективным в ближайшие годы. Следовательно, компаниям, стремящимся увеличить конкурентоспособность своей продукции, стоит всерьез рассмотреть внедрение данной технологии.