- Введение в модульные системы станков

- Структура и принцип работы модульных систем

- Виды модулей и их назначение

- Преимущества модульных систем в производстве

- Статистика эффективности

- Примеры применения модульных систем станков

- Автомобильная промышленность

- Производство электроники

- Вызовы и ограничения модульных систем

- Экспертное мнение

- Рекомендации по внедрению модульных систем

- Заключение

Введение в модульные системы станков

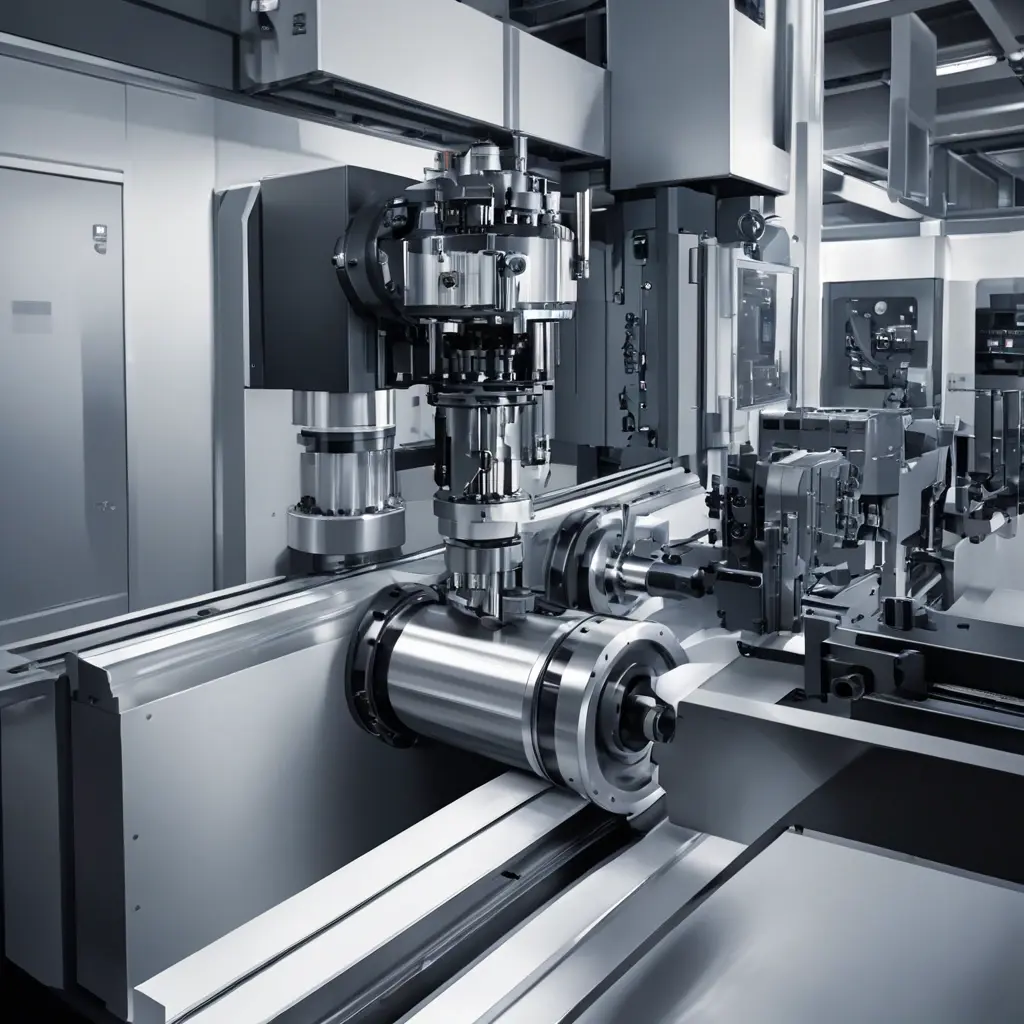

В условиях постоянных изменений рыночных требований и растущей конкуренции предприятия нуждаются в оборудовании, способном быстро адаптироваться под новые производственные задачи. Модульные системы станков представляют собой инновационный подход к организации производства, позволяющий увеличить гибкость и снизить время простоя на переналадку. Под модульной системой понимается конструкция станка, состоящая из отдельных взаимозаменяемых модулей, которые можно быстро заменить или адаптировать в зависимости от задачи.

Структура и принцип работы модульных систем

Основным принципом модульных систем является стандартизация и совместимость модулей. Каждый модуль выполняет определённую функцию, например:

- Станина и базовый каркас

- Режущие узлы

- Системы управления и электроника

- Патроны и рабочие органы

- Транспортные и загрузочные механизмы

Благодаря такой структуре возможно быстрое подключение нужных модулей, что обеспечивает чрезвычайно оперативную переналадку оборудования.

Виды модулей и их назначение

| Тип модуля | Назначение | Пример |

|---|---|---|

| Механический модуль | Исполнение основных технологических операций (резка, сверление и т.п.) | Патрон быстрого крепления, съемные режущие головы |

| Электронный модуль | Управление процессом и коммуникация с оператором | Материнская плата, сенсорные панели управления |

| Транспортный модуль | Перемещение детали или инструмента в рабочей зоне | Автоматизированные конвейеры, робототехнические манипуляторы |

Преимущества модульных систем в производстве

Модульные системы стали настоящим прорывом в промышленном производстве. Их преимущества очевидны:

- Гибкость оборудования: можно легко адаптировать станок под различные операции.

- Сокращение времени переналадки: смена модуля вместо полной перестройки всего станка.

- Снижение затрат: ремонт и модернизация посредством замены конкретных модулей, а не всего оборудования.

- Легкость в масштабировании: добавление новых модулей для расширения функционала.

- Унификация частей: упрощает складирование и логистику запасных частей.

Статистика эффективности

Одно из крупнейших исследований в области внедрения модульных систем в машиностроении показало, что компании, использующие модульные станки, сократили время переналадки в среднем на 40–60%. При этом рост производительности на тех позициях, где было внедрено модульное оборудование, достигает 25%.

Примеры применения модульных систем станков

Автомобильная промышленность

В автомобильном производстве, где налаживается производство различных моделей на одной линии, модульные станки позволяют быстро менять инструменты под разные детали кузова. Например, на одном заводе внедрение модульной системы позволило снизить время подготовки оборудования с 8 часов до 3.

Производство электроники

В электронике, где компоненты и форм-факторы постоянно меняются, модульность станков обеспечивает быструю переналадку для производства новых плат и корпусов, что повышает конкурентоспособность на рынке.

Вызовы и ограничения модульных систем

Несмотря на многочисленные преимущества, модульные системы имеют и некоторые ограничения:

- Высокие первоначальные инвестиции на разработку и внедрение модулей.

- Требования к квалификации персонала для эффективного использования и переналадки.

- Возможные технические сложности совместимости новых модулей со старыми.

Однако эти трудности всё больше нивелируются за счёт развития технологий и повышения стандартов индустрии.

Экспертное мнение

«Внедрение модульных систем — это не просто техническая модернизация, а стратегический шаг к устойчивости и адаптивности производства. Компании, которые оперативно адаптируют свои производственные процессы под меняющиеся запросы рынка, получают значительное преимущество и устойчиво развиваются», — отмечают специалисты в области промышленной автоматизации.

Рекомендации по внедрению модульных систем

Рассмотрим несколько советов, которые помогут предприятию успешно внедрить модульные станки:

- Анализ потребностей: определить ключевые операции, где модульность даст максимальный эффект.

- Планирование перехода: поэтапное введение модулей с минимальными перерывами в производстве.

- Обучение персонала: подготовить специалистов для работы с новым оборудованием.

- Инвестиции в стандартизацию: разработать или принять единые стандарты модулей для упрощения дальнейшего расширения.

- Мониторинг и оптимизация: регулярно оценивать эффективность систем и внедрять улучшения.

Заключение

Модульные системы станков становятся важнейшим инструментом гибкого производства в XXI веке. Они позволяют оперативно отвечать на изменения производственной программы, снижать время переналадки и затраты на обслуживание оборудования. Благодаря модульности компании могут получить долгосрочное преимущество на конкурентном рынке, быстро адаптируя технологии под новые задачи и требования.

Автор статьи советует: внедряя модульные системы, не стоит ограничиваться только технической стороной. Важно построить грамотный менеджмент изменений и вложиться в обучение персонала, что принесёт наибольший эффект от инноваций.