- Введение в системы машинного зрения в станкостроении

- Значение автоматического контроля качества в станкостроении

- Принципы работы систем машинного зрения в станкостроении

- Этапы процесса контроля:

- Типы дефектов, идентифицируемых системами машинного зрения

- Преимущества внедрения машинного зрения в станкостроении

- Статистика эффективности машинного зрения

- Примеры внедрения систем машинного зрения в производство

- Пример 1: Автоматический контроль точности обработки на фрезерных станках

- Пример 2: Детекция поверхностных дефектов на токарных станках

- Рекомендации по выбору и внедрению систем машинного зрения

- Перспективы развития систем машинного зрения в станкостроении

- Заключение

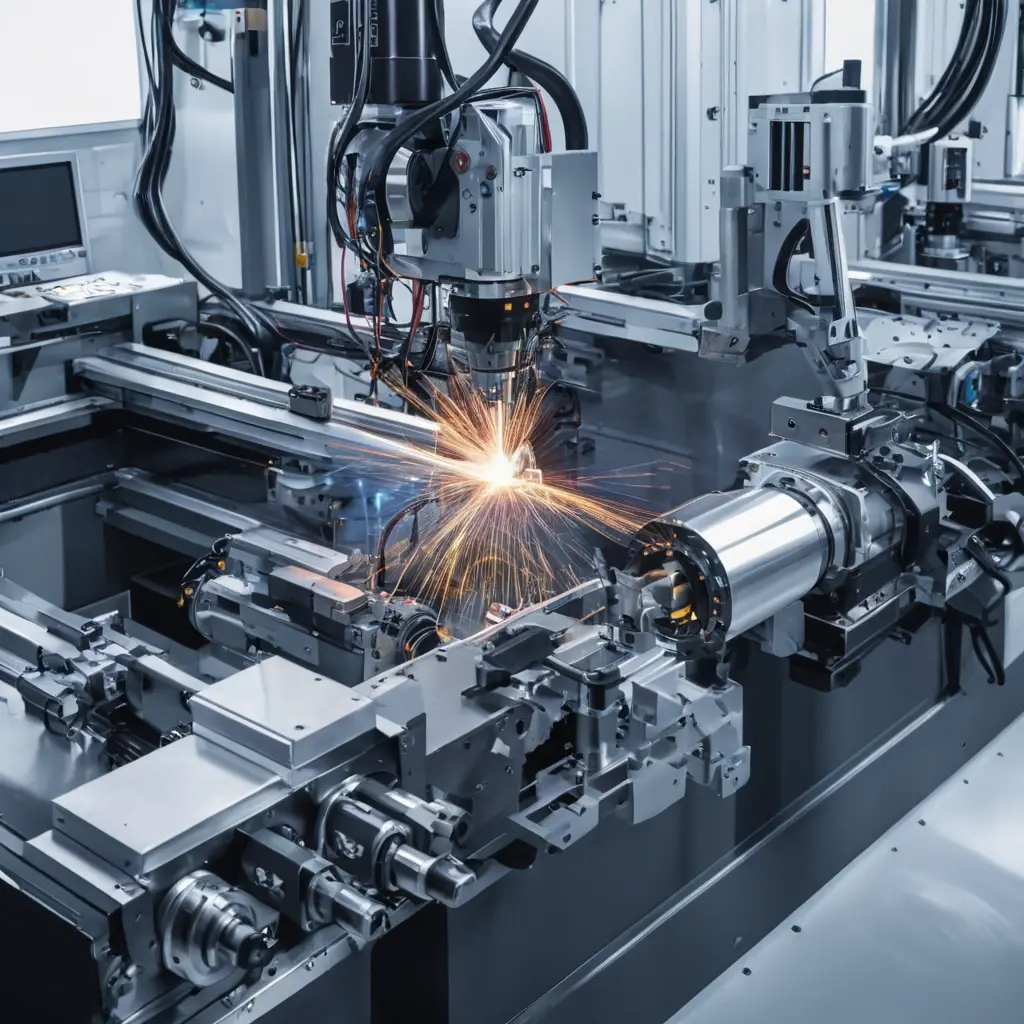

Введение в системы машинного зрения в станкостроении

Машинное зрение — это комплекс технологий, использующих камеры, сенсоры и алгоритмы обработки изображений для автоматического анализа объектов. В станкостроении эта технология приобретает всё большую популярность благодаря необходимости повышения качества и скорости контроля обработанных деталей.

Современные системы машинного зрения позволяют не просто фиксировать дефекты, но и предсказывать возможные отклонения в процессе обработки, обеспечивая высокую точность и повторяемость контроля.

Значение автоматического контроля качества в станкостроении

Контроль качества деталей — одна из ключевых задач на производстве металлообрабатывающих станков. Точность и надежность выпускаемой продукции напрямую влияет на функциональность и долговечность конечных изделий.

- Человеческий фактор: традиционные методы контроля часто связаны с субъективными оценками оператора, что увеличивает вероятность ошибок.

- Скорость обработки: ручной осмотр занимает много времени, замедляя производственный процесс.

- Повышение требований к качеству: современные отрасли требуют точности и минимальных допусков, что сложно обеспечить без автоматизации контроля.

В этом контексте системы машинного зрения становятся незаменимым инструментом, обеспечивая комплексный, быстрый и объективный анализ.

Принципы работы систем машинного зрения в станкостроении

Основные компоненты систем машинного зрения — это:

- Оптическая часть: камеры, датчики освещения, линзы.

- Система обработки изображений: программное обеспечение с алгоритмами анализа и распознавания.

- Интеграция с оборудованием: интерфейсы для связи с ЧПУ станками, управляющими системами.

Этапы процесса контроля:

- Съемка изображения детали в нужном ракурсе и при оптимальном освещении.

- Обработка изображения с выделением ключевых признаков: геометрия, поверхность, наличие дефектов.

- Анализ и сравнение с эталонными моделями или допусками.

- Выдача результатов и, при необходимости, сигнализация о браке.

Типы дефектов, идентифицируемых системами машинного зрения

| Тип дефекта | Описание | Метод обнаружения |

|---|---|---|

| Поверхностные царапины и трещины | Мелкие повреждения на поверхности, влияющие на функциональность и внешний вид | Высококонтрастное освещение и анализ текстуры |

| Изменение геометрии | Отклонения размеров, углов и форм от заданных параметров | Использование 2D/3D-сканирования и измерительных алгоритмов |

| Загрязнения и посторонние включения | Вкрапления грязи, масла, окалины на поверхности деталей | Обработка изображения с фильтрацией цвета и текстуры |

| Необработанные участки | Оставшиеся непротачанные или нефрезерованные зоны | Сопоставление с CAD-моделью и выявление несоответствий |

Преимущества внедрения машинного зрения в станкостроении

Автоматизация контроля качества с использованием машинного зрения приносит следующие выгоды:

- Повышение точности и объективности контроля. Исключается влияние человеческого фактора и субъективной оценки.

- Увеличение скорости инспекции. Камеры и алгоритмы работают значительно быстрее, позволяя сократить простой оборудования.

- Снижение затрат. Меньше брака и повторных операций, оптимизация производственного процесса.

- Регистрация и документация. Системы фиксируют каждый этап и результат проверки для последующего анализа и отчетности.

Статистика эффективности машинного зрения

| Показатель | До внедрения машинного зрения | После внедрения машинного зрения |

|---|---|---|

| Ошибка оператора (%) | 5-7 | 0,5-1 |

| Время контроля одного изделия | 3-5 минут | 30-60 секунд |

| Снижение количества брака | — | до 30% |

| Экономия на повторной обработке | — | до 20% |

Примеры внедрения систем машинного зрения в производство

Пример 1: Автоматический контроль точности обработки на фрезерных станках

Одна из машиностроительных компаний внедрила систему 3D-сканирования поверхностей после фрезеровки. Камеры фиксируют геометрию детали, а специализированное ПО сравнивает ее с эталонной CAD-моделью. Это позволило снизить количество брака на 25% и сократить время контроля в 4 раза.

Пример 2: Детекция поверхностных дефектов на токарных станках

Другой завод применил высокочувствительные камеры с инфракрасным и видимым освещением для обнаружения микротрещин и царапин. Эффективность системы составила более 98% обнаружения дефектов по сравнению с визуальным осмотром.

Рекомендации по выбору и внедрению систем машинного зрения

- Анализ производственных задач: необходимо определить типы дефектов, которые критичны для конкретного производства.

- Выбор подходящей технологии: 2D или 3D сканирование, спектральный анализ, термовизионные камеры — в зависимости от целей контроля.

- Интеграция с оборудованием: важно обеспечить синхронизацию системы зрения с ЧПУ и управляющими программами.

- Обучение персонала: операторы должны понимать работу системы и уметь интерпретировать результаты.

- Постоянное обновление ПО: с ростом объема данных и совершенствованием алгоритмов важно поддерживать актуальность программного обеспечения.

«Интеграция систем машинного зрения — это инвестиция, которая окупается за счет повышения качества продукции и экономии времени. Современные технологии позволяют минимизировать человеческий фактор и обеспечить стабильность процессов в станкостроении.»

Перспективы развития систем машинного зрения в станкостроении

С развитием искусственного интеллекта и машинного обучения системы машинного зрения становятся всё более интеллектуальными и адаптивными. В будущем ожидается:

- Глубокая интеграция с системами «умного производства» и Internet of Things (IoT).

- Самообучающиеся алгоритмы, способные самостоятельно выявлять новые типы дефектов.

- Расширение использования 3D- и гиперспектрального анализа для более комплексной оценки деталей.

- Снижение стоимости оборудования и повышение доступности для среднего и малого бизнеса.

Заключение

Системы машинного зрения в станкостроении играют ключевую роль в автоматизации контроля качества обработки деталей. Они обеспечивают высокий уровень точности, сокращают время проверки и снижают риски брака. Внедрение таких технологий позволяет производителям сохранять конкурентоспособность в условиях ужесточающихся требований рынка и стремления к оптимизации процессов.

Комплексный подход к выбору и интеграции систем машинного зрения, а также обучение персонала — залог успешного применения инноваций на производстве. Перспективы развития этих технологий выглядят многообещающе и обещают значительно повысить уровень автоматизации и эффективности станкостроения в ближайшие годы.