- Введение в лазерную резку и проблему окисления кромок

- Что такое лазерная резка с применением инертных газов?

- Наиболее используемые инертные газы в лазерной резке

- Преимущества использования инертных газов

- Технические аспекты процесса: как именно инертные газы предотвращают окисление

- Применение в промышленности: примеры и статистика

- Статистика эффективности применения инертных газовых сред

- Рекомендации и советы по выбору газа и параметров резки

- Аргон

- Азот

- Гелий

- Мнение автора

- Заключение

Введение в лазерную резку и проблему окисления кромок

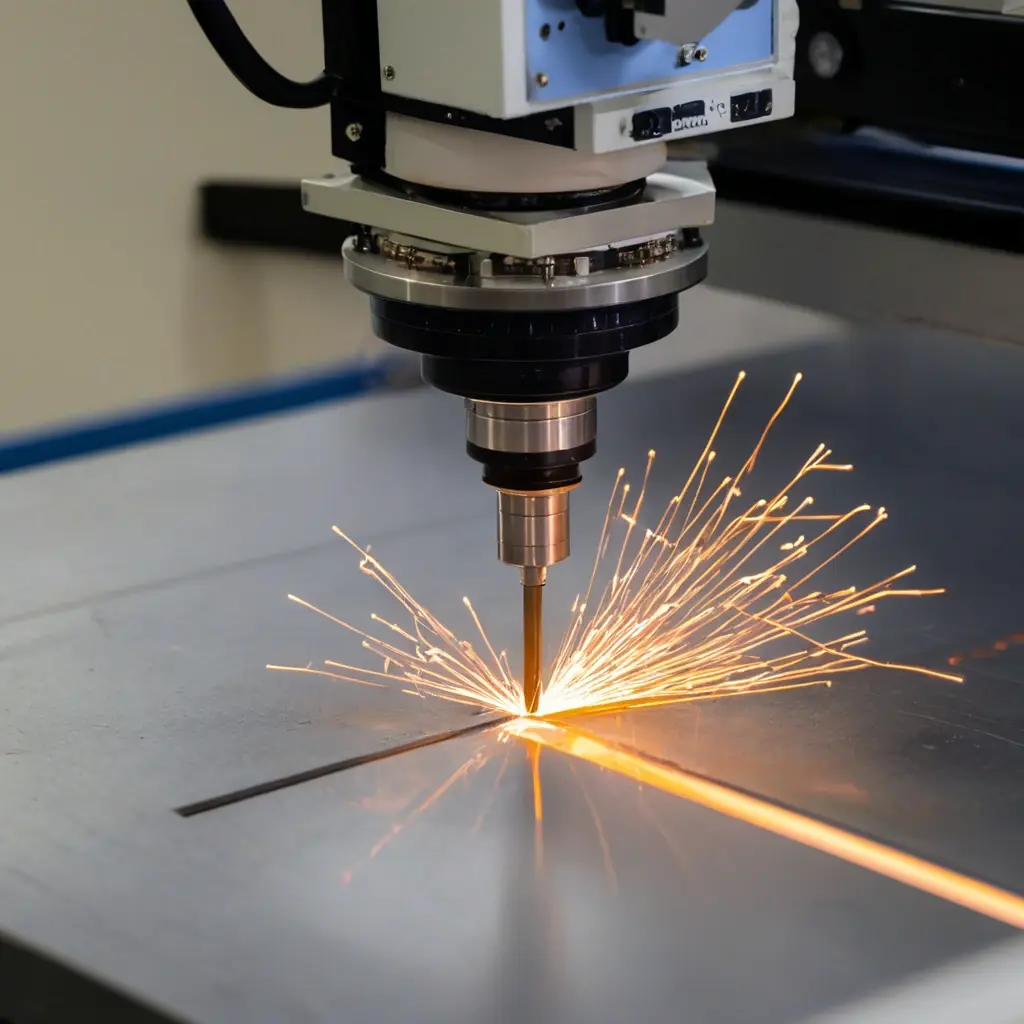

Лазерная резка сегодня заняла прочное место в различных промышленных сферах благодаря своей точности, скорости и универсальности. Этот способ обработки материалов предполагает использование мощного светового луча, который направленно испаряет или плавит материал, создавая ровные, качественные кромки. Однако при работе с металлами часто возникает такая неприятная проблема, как окисление кромок — появление оксидной пленки или даже чёрного налёта на срезе, который ухудшает не только эстетический вид изделия, но и его эксплуатационные характеристики.

Причина окисления заключается в взаимодействии раскалённого металла с кислородом воздуха. Это ведёт к изменению свойств края: повышается хрупкость, ухудшается коррозионная устойчивость и может возникать необходимость дополнительной обработки. Именно здесь на помощь приходит использование инертных газов в процессе лазерной резки.

Что такое лазерная резка с применением инертных газов?

Технология лазерной резки с инертной газовой средой подразумевает подачу газа, не вступающего в химическую реакцию с раскалённой поверхностью металла, во время процесса резки. Это создаёт защитный «газовый экран», который препятствует контакту кислорода с горячим металлом, значительно уменьшая риск окисления.

Наиболее используемые инертные газы в лазерной резке

- Аргон (Ar) — самый популярный газ, благодаря своей доступности, нейтральности и хорошему охлаждающему эффекту.

- Азот (N2) — часто применяется при резке нержавеющей стали, помогает предотвратить окисление и улучшает чистоту кромки.

- Гелий (He) — используется реже из-за высокой стоимости, но обладает высокой теплопроводностью и способствует более быстрому удалению шлаков.

Преимущества использования инертных газов

- Минимизация окисления и образования оксидной плёнки на кромках.

- Увеличение скорости резки благодаря улучшенному отводу тепла.

- Повышение качества и чистоты среза, сокращение необходимости дополнительной обработки.

- Улучшение коррозионной устойчивости изделий после обработки.

- Снижение риска образования трещин и дефектов на кромке.

Технические аспекты процесса: как именно инертные газы предотвращают окисление

В процессе лазерной резки металл нагревается до температуры плавления или даже выше — в зоне обработки температура может достигать нескольких тысяч градусов по Цельсию. Если на этот момент рядом присутствует кислород, он активно реагирует с металлом, особенно если это углеродистая или легированная сталь.

Подача инертного газа создаёт локальный безкислородный «купол» над зоной резки. Инертный газ, обладая химической инертностью, не вступает в реакцию, а благодаря плотности и направленному потоку вытесняет кислород, препятствуя окислению.

| Газ | Химическая инертность | Удельная плотность (г/л) | Теплопроводность (Вт/(м·К)) | Стоимость (условная) |

|---|---|---|---|---|

| Аргон | Высокая | 1.78 | 0.0177 | Средняя |

| Азот | Умеренная (инертность с точки зрения окисляющей активности) | 1.25 | 0.0259 | Низкая |

| Гелий | Очень высокая | 0.18 | 0.1513 | Высокая |

Применение в промышленности: примеры и статистика

Одним из заметных примеров применения лазерной резки с инертной газовой средой является автомобильная промышленность. В сегменте изготовления кузовов часто используется нержавеющая сталь и алюминиевые сплавы, чувствительные к окислению и перегреву. По данным крупных производителей, использование аргона или азота в процессе резки позволяет снизить количество дефектных изделий на 30-40% и уменьшить время на послесварочную обработку на 25%.

Другой пример — аэрокосмическая индустрия. Здесь требования к качеству реза крайне высоки, так как детали подвергаются большим механическим нагрузкам и воздействию атмосферы. Использование инертных газов не только предотвращает окисление, но и обеспечивает максимально чистую и ровную кромку, необходимую для последующей сборки и сварки.

Статистика эффективности применения инертных газовых сред

- Снижение дефектов кромки: до 45%

- Увеличение скорости резки: в среднем на 15-20%

- Уменьшение расходов на дополнительную обработку: до 35%

- Продление срока службы оборудования из-за меньшего нагара: около 20%

Рекомендации и советы по выбору газа и параметров резки

Выбор инертного газа зависит от типа металла, требуемого качества реза и бюджета производства. Ниже приведены общие рекомендации:

Аргон

- Лучше всего подходит для нержавеющей стали и цветных металлов.

- Обеспечивает отличную защиту от окисления и хорошее охлаждение.

- Рекомендуемая подача: от 10 до 25 л/мин в зависимости от толщины материала.

Азот

- Оптимален для стали, где важна чистота среза и минимальное окисление.

- Обеспечивает быстрый процесс и низкую себестоимость.

- Недостатком является возможность появления желтого оттенка на кромке при высокой мощности.

Гелий

- Используется для очень тонких и чувствительных к нагреву материалов.

- Обеспечивает максимальное качество среза благодаря высокой теплопроводности.

- Наиболее дорогой вариант, для массового производства применяется редко.

Мнение автора

«Лазерная резка с применением инертных газов кардинально меняет качество и стабильность производственного процесса. Инвестиции в такой метод окупаются не только за счёт снижения брака и сокращения времени обработки, но и за счёт повышения коррозионной стойкости готовых изделий. Особенно актуально это сегодня в условиях конкуренции и жестких требований к технологической точности.»

Заключение

Использование инертных газовых сред в процессе лазерной резки — эффективное решение проблемы окисления кромок, что положительно сказывается как на эстетике изделия, так и на его технических характеристиках. Разнообразие газов и режимов подачи позволяют оптимизировать процесс под разные материалы и задачи производства. Всё это делает данный метод востребованным в современной металлургии, машиностроении, авиакосмической и автомобильной промышленности.

Выбор подходящего газа и его параметров должен базироваться на специфике материала и конечных требований к качеству, а также на экономической целесообразности. Правильное применение лазерной резки с инертной газовой средой способствует повышению эффективности и снижению затрат в промышленном производстве.