- Введение в лазерную перфорацию металлических мембран

- Что такое лазерная перфорация?

- Почему тонкие металлические мембраны требуют особого подхода?

- Технологические особенности лазерной перфорации

- Типы лазеров, применяемые для перфорации мембран

- Основные параметры процесса перфорации

- Примеры применения лазерной перфорации на практике

- 1. Медицина

- 2. Электроника

- 3. Авиа- и космическая отрасль

- Статистический обзор эффективности лазерной перфорации

- Советы и рекомендации по выбору оптимальных условий перфорации

- Мнение автора

- Заключение

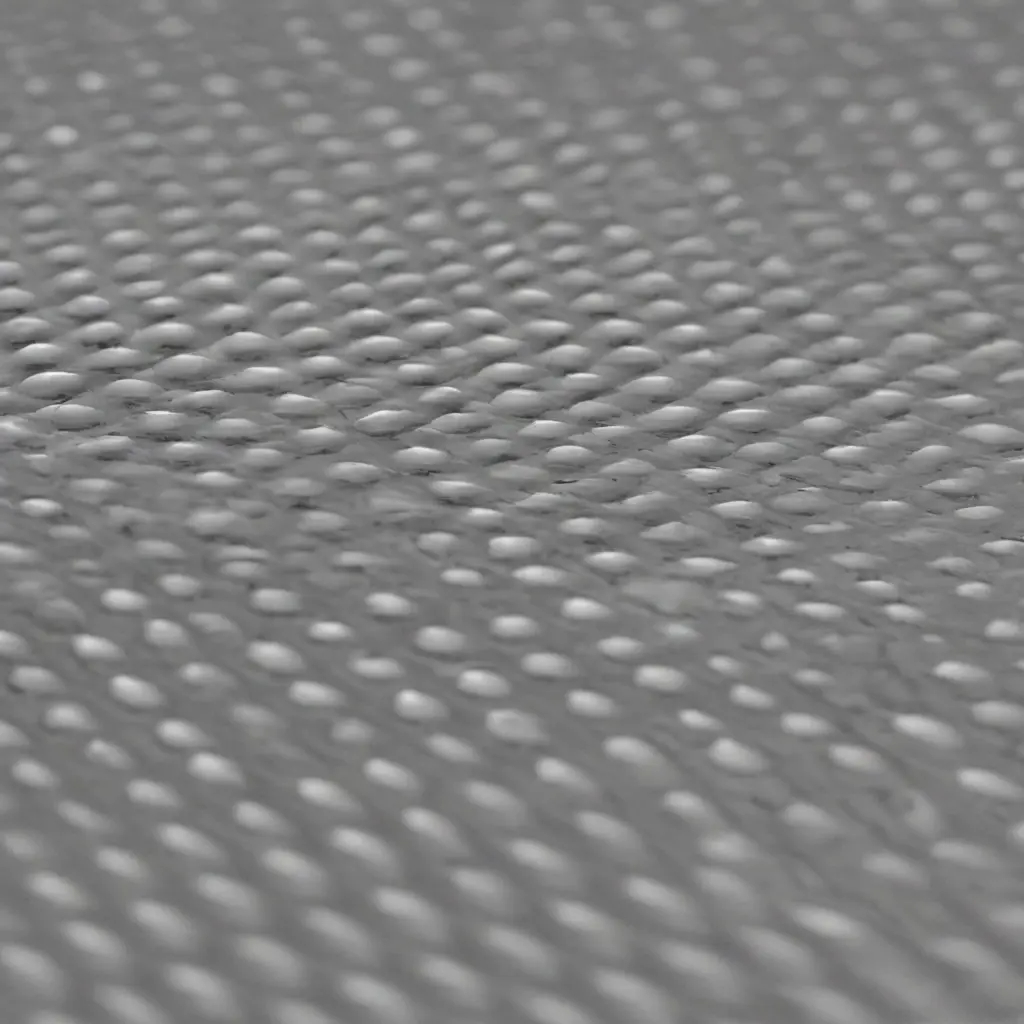

Введение в лазерную перфорацию металлических мембран

В современном производстве и научных исследованиях увеличение точности обработки материалов является одним из ключевых факторов успеха. Особенно это актуально, когда речь идет о работе с тонкими металлическими мембранами — материалами с толщиной от нескольких микрометров до долей миллиметра. Лазерная перфорация как метод создания отверстий с высокой точностью становится незаменимой технологией в различных отраслях промышленности, включая микроэлектронику, медицинскую приборостроение и аэрокосмическую индустрию.

Что такое лазерная перфорация?

Лазерная перфорация — это процесс создания сквозных отверстий в материале с помощью сфокусированного лазерного луча. Благодаря высокой концентрации энергии и возможности точного позиционирования, лазер позволяет обрабатывать даже наиболее тонкие и хрупкие металлы, минимизируя риск деформации и повреждений.

Почему тонкие металлические мембраны требуют особого подхода?

- Минимальная толщина: Мембраны часто имеют толщину менее 100 мкм, что предъявляет высокие требования по контролю теплового воздействия.

- Высокая чувствительность к деформации: Любое чрезмерное механическое или тепловое воздействие может привести к повреждению мембраны.

- Требования к точности: Отверстия должны иметь идеальную геометрию и расположение для корректной работы конечного устройства.

Технологические особенности лазерной перфорации

Типы лазеров, применяемые для перфорации мембран

| Тип лазера | Длина волны (нм) | Преимущества | Недостатки |

|---|---|---|---|

| CO2 лазер | 10 600 | Высокая мощность, хорош для толстых металлов | Меньшая точность для тонких мембран, тепловое воздействие |

| Nd:YAG лазер | 1064 | Высокая точность, хорош для микрометровых отверстий | Ограниченная работа с очень тонкими металлами |

| Фемтосекундный лазер | 800 — 1 030 | Минимальное тепловое воздействие, прецизионная обработка | Высокая стоимость оборудования |

Основные параметры процесса перфорации

- Мощность лазера: Подбирается так, чтобы обеспечить эффективное пробивание, но избежать перегрева.

- Время воздействия: Контролирует глубину и диаметр отверстия.

- Фокусировка луча: Решающее значение для достижения максимальной точности.

- Позиционирование мембраны: Использование систем с высокоточной механикой и датчиками.

Примеры применения лазерной перфорации на практике

Тонкие металлические мембраны с лазерными отверстиями применяются в различных сферах:

1. Медицина

- Микроиглы для доставки лекарств: Тонкие мембраны используются для изготовления микроигл с отверстиями определенной формы и размера.

- Фильтрация крови: Перфорированные металлические мембраны применяются в фильтрах для отделения частиц с высокой точностью.

2. Электроника

- Производство сенсоров: Перфорация позволяет создавать микроканалы и отверстия, необходимые для сенсорных элементов.

- Радиочастотные устройства: Тонкие мембраны с вырезанными отверстиями используются для точной настройки параметров волноводов.

3. Авиа- и космическая отрасль

- Тепловая защита и вентиляция: Маленькие отверстия обеспечивают баланс давления и теплообмен на мембранах теплового экрана.

- Датчики давления и деформации: Лазерная перфорация позволяет точно изготовить чувствительные элементы с минимальным весом.

Статистический обзор эффективности лазерной перфорации

| Параметр | Традиционная механическая обработка | Лазерная перфорация |

|---|---|---|

| Средний диаметр отверстия (мкм) | 100 — 500 | от 5 до 100 |

| Точность позиционирования (мкм) | ±10 — 20 | ±1 — 3 |

| Время обработки одного отверстия (секунды) | 5 — 15 | 0,2 — 2 |

| Процент брака | 5 — 10% | 1 — 3% |

Данные статистики подтверждают, что лазерная перфорация позволяет существенно повысить качество и снизить время обработки, что делает ее предпочтительным методом для обработки тонких металлических мембран.

Советы и рекомендации по выбору оптимальных условий перфорации

Опытные специалисты рекомендуют следующий подход для достижения наилучшего результата:

- Выбор типа лазера: Для самых тонких металлов — предпочтительный фемтосекундный или ультракороткий импульсный лазер, поскольку они снижают тепловую деформацию.

- Оптимизация параметров мощности и скорости: Начинайте с минимальных мощностей и увеличивайте их по мере необходимости для пробивания без повреждения.

- Обеспечение стабильного крепления мембраны: Фиксация предотвращает появление колебаний и вибраций, которые влияют на точность.

- Использование систем активного позиционирования: Современные 6-осевые манипуляторы и камеры контроля пригодятся для контроля и коррекции позиции в реальном времени.

Мнение автора

«Лазерная перфорация представляет собой прорыв в обработке тонких металлических мембран — она не только обеспечивает непревзойденную точность, но и открывает новые горизонты для создания сложных микроструктур, недостижимых традиционными методами. Современные технологии и умное применение лазера способны сделать производство более эффективным и качественным.»

Заключение

Лазерная перфорация тонких металлических мембран становится все более востребованной благодаря своей высокой точности, скорости и универсальности. Это особенно важно в условиях растущих требований к качеству и миниатюризации изделий в медицине, электронике и аэрокосмической отрасли. Выбор оптимальных лазерных систем и правильно настроенных параметров процесса позволяют получать максимально стабильные и точные результаты, минимизируя брак и сокращая время производства.

Будущее технологий обработки тонких мембран, несомненно, связано с развитием лазерных методик, что открывает большие перспективы для науки и промышленности.