- Введение в проблему износа подшипников скольжения

- Что такое лазерная наплавка антифрикционных покрытий?

- Преимущества лазерной наплавки

- Антифрикционные покрытия: материалы и их свойства

- Металлические покрытия

- Неметаллические и композиционные покрытия

- Таблица 1. Сравнительные характеристики популярных антифрикционных покрытий

- Процесс лазерной наплавки антифрикционных покрытий на подшипники

- Основные этапы технологии

- Технические особенности

- Примеры и статистика применения в промышленности

- Советы специалистов и мнение автора

- Заключение

Введение в проблему износа подшипников скольжения

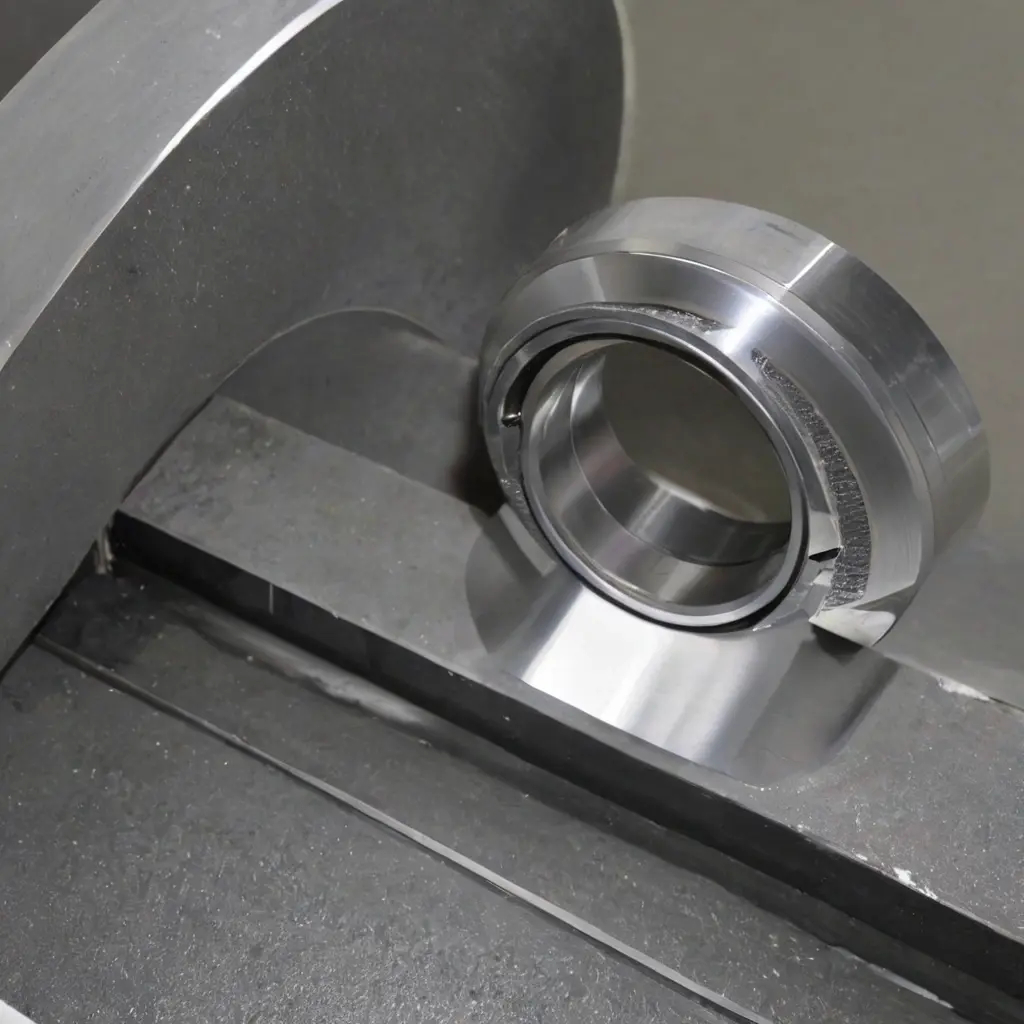

Подшипники скольжения — ключевые элементы большинства механических систем, обеспечивающие движение с минимальным трением. Их надежность напрямую влияет на стабильность работы оборудования и срок его службы. Однако, износ в зоне трения — постоянная проблема, вызывающая необходимость в регулярном ремонте или замене компонентов.

Согласно статистике, более 40% отказов оборудования в машиностроительной и энергетической отрасли связаны с выходом из строя подшипников скольжения. Именно поэтому внедрение антикоррозионных и антифрикционных покрытий становится актуальной задачей современных производств.

Что такое лазерная наплавка антифрикционных покрытий?

Лазерная наплавка — это технологический процесс нанесения металлических или композиционных покрытий с помощью направленного лазерного излучения, которое плавит наплавляемый материал и поверхность основы, обеспечивая глубокое сцепление и формируя тонкий слой с высокими эксплуатационными характеристиками.

Преимущества лазерной наплавки

- Высокая точность и контроль толщины слоя.

- Минимальное тепловое воздействие на базовый материал.

- Возможность наплавки сложных композиций и градиентных покрытий.

- Повышенная адгезия и однородность покрытия.

- Сокращение времени и затрат на восстановление деталей.

Антифрикционные покрытия: материалы и их свойства

Для снижения трения и износа подшипников скольжения применяются различные материалы, которые могут наноситься лазерной наплавкой. Основные типы покрытий условно можно разделить на:

Металлические покрытия

- Бронза и медь: обладают хорошей пластичностью и теплопроводностью, снижают коэффициент трения.

- Никель и никелевые сплавы: обеспечивают высокую износостойкость и устойчивость к коррозии.

- Железные сплавы с легирующими элементами: повышают твердость и сопротивление механическим нагрузкам.

Неметаллические и композиционные покрытия

- Полимерные покрытия с тефлоном (PTFE): формируют низкотрениевый слой с само-смазывающимися свойствами.

- Керамические и карбидные покрытия: обеспечивают высокую термостойкость и жесткость.

- Градиентные покрытия: комбинация металлов и неметаллов для достижения оптимального баланса прочности и трения.

Таблица 1. Сравнительные характеристики популярных антифрикционных покрытий

| Материал | Коэффициент трения | Твердость (HV) | Износостойкость | Термостойкость, °C |

|---|---|---|---|---|

| Бронза | 0.15–0.25 | 150–200 | Средняя | 300 |

| Никельевые сплавы | 0.1–0.2 | 250–400 | Высокая | 500 |

| PTFE-композиты | 0.05–0.12 | 50–100 | Средняя | 260 |

| Керамические покрытия | 0.2–0.35 | 700–1500 | Очень высокая | 900+ |

Процесс лазерной наплавки антифрикционных покрытий на подшипники

Основные этапы технологии

- Подготовка поверхности: очистка и доведение до оптимальной шероховатости.

- Выбор материала наплавки: в зависимости от условий эксплуатации.

- Настройка лазерного оборудования: параметры мощности, длины импульса, скорости наплавки.

- Наплавка слоя: с контролем температуры и формирования равномерного покрытия.

- Охлаждение и нормативный контроль качества: измерение адгезии, микроизоля, твердости.

Технические особенности

Тонкость контроля насыщенности наплавляемого слоя легирующими элементами позволяет значительно улучшить показатели износостойкости. При этом лазерная энергия обеспечивает минимальное термическое искажениe базового материала, что критично для подшипников, где важна точность геометрии.

Примеры и статистика применения в промышленности

В машиностроении и энергетике лазерная наплавка антифрикционных покрытий позволила снизить количество отказов подшипников скольжения на 30–50%. Например, на электродвигателях крупной мощности, применяемых в металлургии, восстановление подшипников с помощью лазерной наплавки увеличило срок службы в среднем с 18 до 36 месяцев.

В авиационной отрасли использование никелевых сплавов, нанесенных лазером, обеспечило повышение коэффициента надежности оборудования на 20%. При этом, экономический эффект выражается в снижении затрат на техническое обслуживание и простои оборудования.

Советы специалистов и мнение автора

"Лазерная наплавка антифрикционных покрытий — это один из наиболее экономичных и технологичных методов повышения ресурса подшипников скольжения. Рекомендовано тщательно выбирать состав покрытия с учетом условий эксплуатации, а также при возможности использовать градиентные покрытия, которые обеспечивают оптимальное сочетание жесткости и смазочных свойств."

Кроме того, важно соблюдать правильную подготовку поверхности и параметры наплавки, чтобы исключить дефекты и обеспечить максимальную адгезию. Инвестиции в современное лазерное оборудование оправдываются благодаря снижению затрат на ремонт и замены деталей.

Заключение

Лазерная наплавка антифрикционных покрытий является перспективной технологией для повышения эффективности и долговечности подшипников скольжения. Точный контроль процесса и возможность использования современных композиционных материалов позволяют значительно улучшить эксплуатационные характеристики подшипников, уменьшить трение и снизить износ.

Статистика успешного внедрения в различных отраслях подтверждает высокую экономическую и техническую эффективность метода. Для предприятий, стремящихся повысить надежность оборудования и сократить эксплуатационные расходы, освоение технологии лазерной наплавки станет важным конкурентным преимуществом.

Внимание к выбору материала покрытия и параметрам лазерной обработки — ключ к достижению оптимального результата и долговечности узлов трения.