- Введение в криогенную обработку инструментальных сталей

- Механизмы повышения стойкости режущих инструментов при криогенной обработке

- Преобразование оставшегося аустенита в мартенсит

- Образование и распределение мелкодисперсных карбидов

- Релаксация внутренних напряжений и стабилизация структуры

- Криогенная обработка в практике: примеры и статистика

- Типы инструментальных сталей, наиболее подверженных КХО

- Пример успешного внедрения

- Технологический процесс криогенной обработки

- Оптимальные параметры КХО

- Авторское мнение и практические советы

- Заключение

Введение в криогенную обработку инструментальных сталей

Режущие инструменты подвергаются значительным нагрузкам в процессе обработки материалов, поэтому их износостойкость и долговечность – ключевые параметры для эффективного производства. Одним из современных методов повышения стойкости инструментов является криогенная обработка (КХО), которая становится все более популярной в промышленности.

Криогенная обработка заключается в воздействии на материал сверхнизких температур (обычно около -196 °C, температура жидкого азота). Этот процесс может значительно улучшить свойства инструментальных сталей за счёт ряда микроструктурных и химических изменений.

Механизмы повышения стойкости режущих инструментов при криогенной обработке

Для понимания того, почему криогенная обработка эффективна, необходимо разобраться в микроструктурных процессах, происходящих в стали.

Преобразование оставшегося аустенита в мартенсит

После традиционной термообработки в стали остаётся часть аустенита — метастабильной фазой, которая снижает твёрдость и износостойкость инструмента. При охлаждении до криогенных температур аустенит превращается в мартенсит — более твёрдую фазу.

- Повышение твёрдости за счёт мартенситной структуры.

- Уменьшение внутреннего напряжения в материале.

- Снижение вероятности деформаций и трещин во время эксплуатации.

Образование и распределение мелкодисперсных карбидов

Криогенная обработка способствует более равномерному осаждению очень мелких карбидных частиц в металле. Эти карбиды играют роль упрочняющих включений, препятствуя движению дислокаций.

- Мелкие карбиды повышают твёрдость и износостойкость.

- Улучшается сопротивление абразивному износу.

- Продлевается срок службы режущего инструмента.

Релаксация внутренних напряжений и стабилизация структуры

Охлаждение до низких температур способствует снятию внутренних остаточных напряжений, возникающих после механической или термической обработки. Такой эффект уменьшает риск раннего разрушения инструмента при работе в условиях циклических нагрузок.

Криогенная обработка в практике: примеры и статистика

Практическое применение технологии подтверждает её эффективность. Ниже приведены результаты сравнительного анализа инструментов до и после криогенной обработки.

| Показатель | Без КХО | С криогенной обработкой | Увеличение (%) |

|---|---|---|---|

| Твёрдость (HRC) | 58 | 62 | ~7% |

| Износостойкость (часы работы до замены) | 15 | 30 | 100% |

| Устойчивость к трещинам | Средняя | Высокая | — |

| Производительность инструмента | Средняя | Высокая | — |

Например, исследования в металлургической промышленности показали, что криогенная обработка твердых сплавов и высокоуглеродистых инструментальных сталей в среднем увеличивает ресурс режущих кромок вдвое, снижая при этом потребность в ремонте и замене инструмента.

Типы инструментальных сталей, наиболее подверженных КХО

Криогенная обработка особенно эффективна для высокоуглеродистых и легированных инструментальных сталей, таких как:

- Сталь типа А/12 (D2) — повышенная износостойкость за счёт стабилизации карбидов.

- Стали HSS (высокоскоростные стали) — улучшение твёрдости на высоких температурах.

- Инструментальные стали типа M2 и M4 — повышение долговечности и сопротивления термическому износу.

Пример успешного внедрения

Одна из крупнейших машиностроительных компаний России после внедрения криогенной обработки штампов и резцов отметила повышение производительности на 25% и снижение простоев из-за замены инструмента на 40%. Особенно это было заметно при обработке твердых сплавов и нержавеющей стали, где традиционные методы термообработки показывали свою ограниченность.

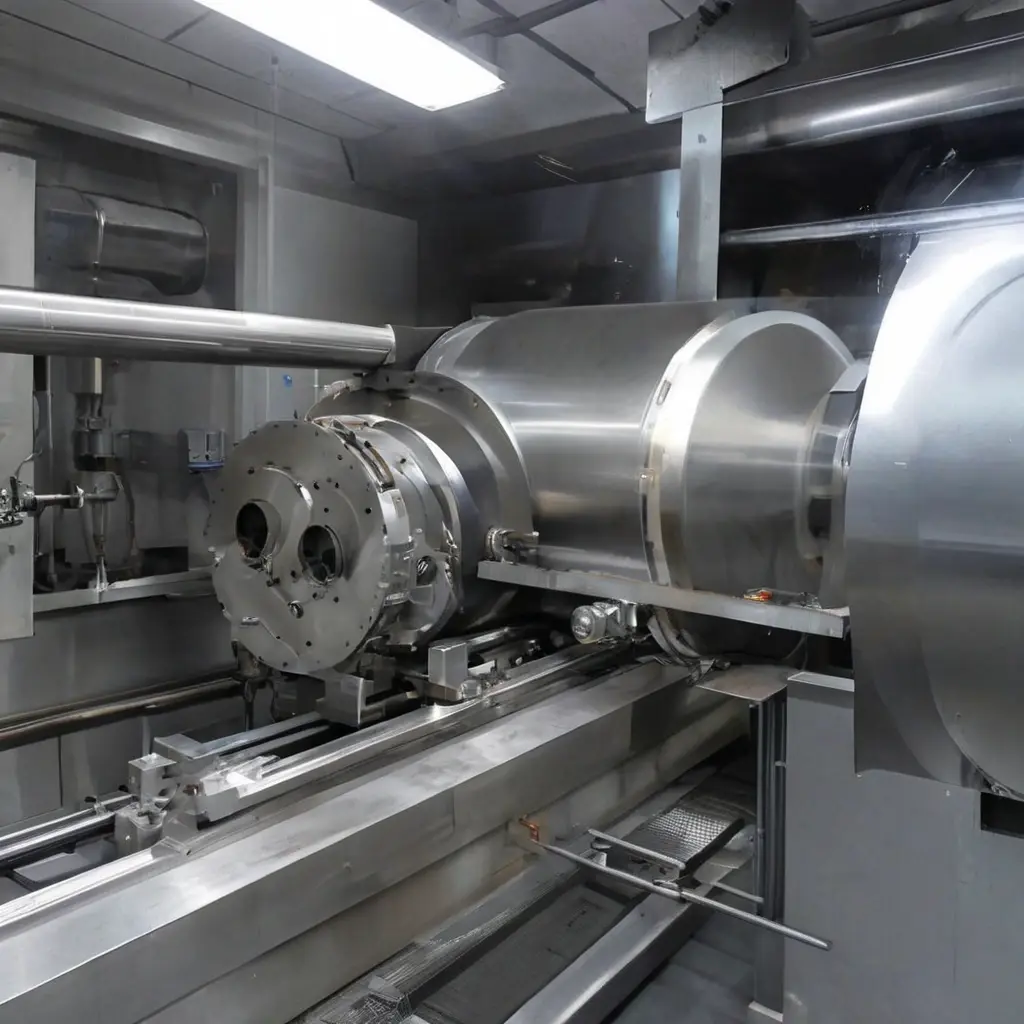

Технологический процесс криогенной обработки

Процесс криогенной обработки состоит из нескольких этапов:

- Предварительный нагрев (закалка и отпуск).

- Плавное охлаждение до температуры около -196 °C (жидкий азот).

- Выдержка при криогенной температуре от 12 до 48 часов.

- Плавный возврат к комнатной температуре.

- Дополнительный отпуск для снятия внутренних напряжений.

Важно строго соблюдать режим охлаждения и оттаивания, чтобы избежать трещин и других повреждений инструмента.

Оптимальные параметры КХО

| Параметр | Диапазон значений | Количество циклов |

|---|---|---|

| Температура охлаждения | -120 °C – -196 °C | 1 цикл |

| Время выдержки | 12 – 48 часов | 1 цикл |

| Темп охлаждения / нагрева | 0,5 – 5 °C/мин | необходимо контролировать |

Авторское мнение и практические советы

«Криогенная обработка — это не магическое средство, а важный инструмент в арсенале инженера-материаловеда. Для максимального эффекта необходимо строго соблюдать технологию и учитывать характеристики конкретного типа инструментальной стали. При правильном применении КХО способна удвоить ресурс режущего инструмента, что значительно сокращает производственные издержки и улучшает качество продукции.»

Рекомендуется также проводить предварительные испытания на небольших партиях инструмента, чтобы подобрать оптимальные режимы обработки для каждой конкретной марки стали и вида инструмента.

Заключение

Криогенная обработка инструментальных сталей зарекомендовала себя как эффективный способ повышения стойкости и долговечности режущих инструментов. Основные механизмы улучшения — преобразование оставшегося аустенита в мартенсит, равномерное распределение мелкодисперсных карбидов и снятие внутренних напряжений. Практические данные подтверждают значительное повышение твёрдости, износостойкости и производительности инструмента.

Технология особенно полезна для высокоуглеродистых и легированных сталей, используемых в промышленности, и требует строгого соблюдения технологических параметров для достижения максимальных результатов.

Внедрение криогенной обработки — это перспективное направление для повышения эффективности производства и экономии средств на инструментах и их обслуживании.