- Введение

- Почему важна прогнозирующая аналитика в техническом обслуживании?

- Как работает машинное обучение для прогнозирования износа?

- Сбор и подготовка данных

- Обучение моделей машинного обучения

- Внедрение и эксплуатация моделей

- Преимущества применения машинного обучения в техническом обслуживании

- Примеры применения в промышленности

- Авиационная отрасль

- Производство и металлургия

- Ключевые вызовы и ограничения

- Рекомендации по внедрению технологий машинного обучения

- Заключение

Введение

Сегодня промышленность стремится к внедрению цифровых технологий для повышения эффективности и снижения простоев оборудования. Одним из ключевых направлений является прогнозирование износа оборудования и планирование профилактического технического обслуживания на основе данных. Машинное обучение (МО) становится мощным инструментом в этой области, позволяя анализировать огромные массивы данных, выявлять закономерности и предсказывать моменты, когда оборудование нуждается в ремонте или замене.

Почему важна прогнозирующая аналитика в техническом обслуживании?

Традиционные методы технического обслуживания часто основываются на фиксированных интервалах или реагируют на поломки. Это приводит к:

- лишним затратам на обслуживание оборудования в нормальном состоянии;

- непредвиденным простоям из-за внезапных поломок;

- снижению срока службы оборудования из-за несвоевременного ремонта.

Использование машинного обучения позволяет перейти к проактивной модели — предсказательному обслуживанию, которое автоматически выявляет риски и планирует вмешательства в оптимальное время.

Как работает машинное обучение для прогнозирования износа?

Сбор и подготовка данных

Первый и важнейший этап — получение качественных данных о работе оборудования. К ним относятся:

- параметры вибрации;

- температура;

- давление;

- уровень шума;

- журнал событий и ошибок;

- условия среды и режимы эксплуатации.

Эти данные собираются с помощью датчиков и систем мониторинга и проходят этап очистки и нормализации.

Обучение моделей машинного обучения

Существует несколько подходов:

- Регрессия — предсказание времени до отказа (Remaining Useful Life, RUL).

- Классификация — определение состояния оборудования, например, «норма», «риск отказа», «неисправность».

- Кластеризация — группировка похожих состояний для выявления аномалий.

Часто используются алгоритмы: случайный лес, градиентный бустинг, нейронные сети и методы глубокого обучения.

Внедрение и эксплуатация моделей

После обучения модель интегрируется в систему контроля, где она анализирует поступающие данные в реальном времени и выдаёт рекомендации для сервисных служб.

Преимущества применения машинного обучения в техническом обслуживании

| Преимущество | Описание |

|---|---|

| Снижение затрат | Позволяет избежать ненужного обслуживания и уменьшить расходы на ремонт и замену деталей. |

| Минимизация простоев | Предсказывает неисправности до их возникновения, что снижает время незапланированных остановок. |

| Продление срока службы оборудования | Оптимальное планирование ремонта обеспечивает правильную эксплуатацию и уход. |

| Повышение безопасности | Выявление скрытых дефектов снижает риск аварий и травм. |

Примеры применения в промышленности

Авиационная отрасль

Компании используют машинное обучение для мониторинга состояния двигателей самолётов. Анализ данных с датчиков помогает прогнозировать износ деталей и планировать замену с учётом полётных часов, что значительно снижает аварийность и оптимизирует технические операции.

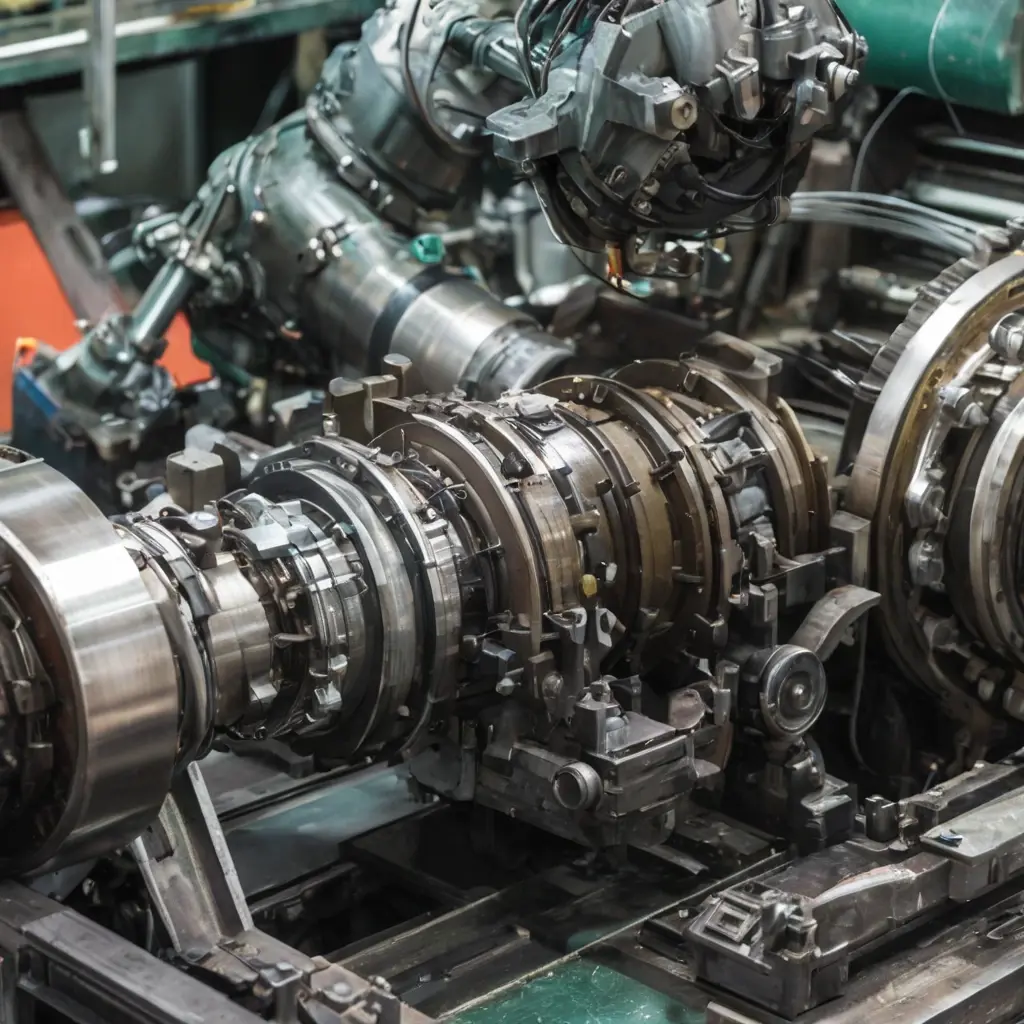

Производство и металлургия

Заводы внедряют системы анализа вибрации и температуры станков для предсказания износа узлов и замены деталей до возникновения поломок. По данным исследований, применение МО позволяет сократить простои до 30% и снизить общие расходы на обслуживание на 20-25%.

Ключевые вызовы и ограничения

- Необходимость большого объёма качественных данных: Некачественная или недостаточная информация снижает точность прогнозов.

- Сложность внедрения: Интеграция моделей в существующие производственные процессы требует инвестиций и адаптации персонала.

- Объяснимость алгоритмов: Некоторые модели, особенно нейронные сети, сложны для понимания, что затрудняет доверие к ним.

Рекомендации по внедрению технологий машинного обучения

- Начинать с пилотных проектов, чтобы оценить эффективность конкретных моделей.

- Обеспечить надёжный сбор и хранение данных с помощью современных сенсорных систем.

- Обучать сотрудников новым технологиям и формировать культуру работы с цифровыми инструментами.

- Использовать гибридные подходы — сочетать машинное обучение с экспертными системами.

«Для успешного применения машинного обучения в прогнозировании износа важно не только технология, но и умение грамотно интерпретировать получаемые данные, а также оперативно реагировать на предупреждения системы.» — совет эксперта по промышленной аналитике.

Заключение

Машинное обучение играет всё более значимую роль в сфере технического обслуживания оборудования. Использование данных и интеллектуальных алгоритмов позволяет не только повысить надёжность и безопасность работы техники, но и сократить издержки, связанные с простоем и ремонтом. Несмотря на существующие вызовы, грамотное внедрение и поддержка инновационных решений обеспечивают промышленным предприятиям преимущество в конкурентной среде и устойчивое развитие.