- Введение в ионно-плазменное азотирование

- Принцип работы и оборудование

- Основные этапы процесса

- Оборудование

- Формирование диффузионного слоя: механизмы и особенности

- Механизмы диффузии азота

- Влияние параметров процесса на свойства слоя

- Примеры применения и результаты

- Сталь 40Х (углеродистая легированная сталь)

- Нержавеющая сталь AISI 316L

- Преимущества и ограничения технологии

- Преимущества

- Ограничения

- Советы и рекомендации автора

- Заключение

Введение в ионно-плазменное азотирование

Ионно-плазменное азотирование — это современный метод поверхностной обработки металлов и сплавов, который позволяет значительно улучшить эксплуатационные характеристики изделий за счёт создания прочных, износо- и коррозионностойких диффузионных слоев. Данная технология становится всё более востребованной в машиностроении, авиации, автомобильной промышленности и других отраслях.

Ионно-плазменное азотирование основано на воздействии ионов азота, ускоренных под действием электрического поля, на поверхность детали в вакууме. Такой подход обеспечивает повышение кинетической энергии ионов, что стимулирует процесс диффузии азота в структуру материала, формируя твёрдую и стабильную азотированную зону.

Принцип работы и оборудование

Основные этапы процесса

- Подготовка поверхности — очистка и обезжиривание детали.

- Создание вакуума в рабочей камере для минимизации примесей.

- Образование плазмы азота и ионизация газовой среды.

- Облучение поверхности ионами азота при управляемых условиях температуры и напряжения.

- Формирование диффузионного слоя с контролируемой толщиной и составом.

Оборудование

- Вакуумные камеры с системой поддержания высокого вакуума.

- Плазменно-ионные источники для генерации и управления потоком ионов.

- Системы подогрева и охлаждения для поддержания оптимального температурного режима.

- Системы управления параметрами процесса: напряжением, током, временем, давлением.

Формирование диффузионного слоя: механизмы и особенности

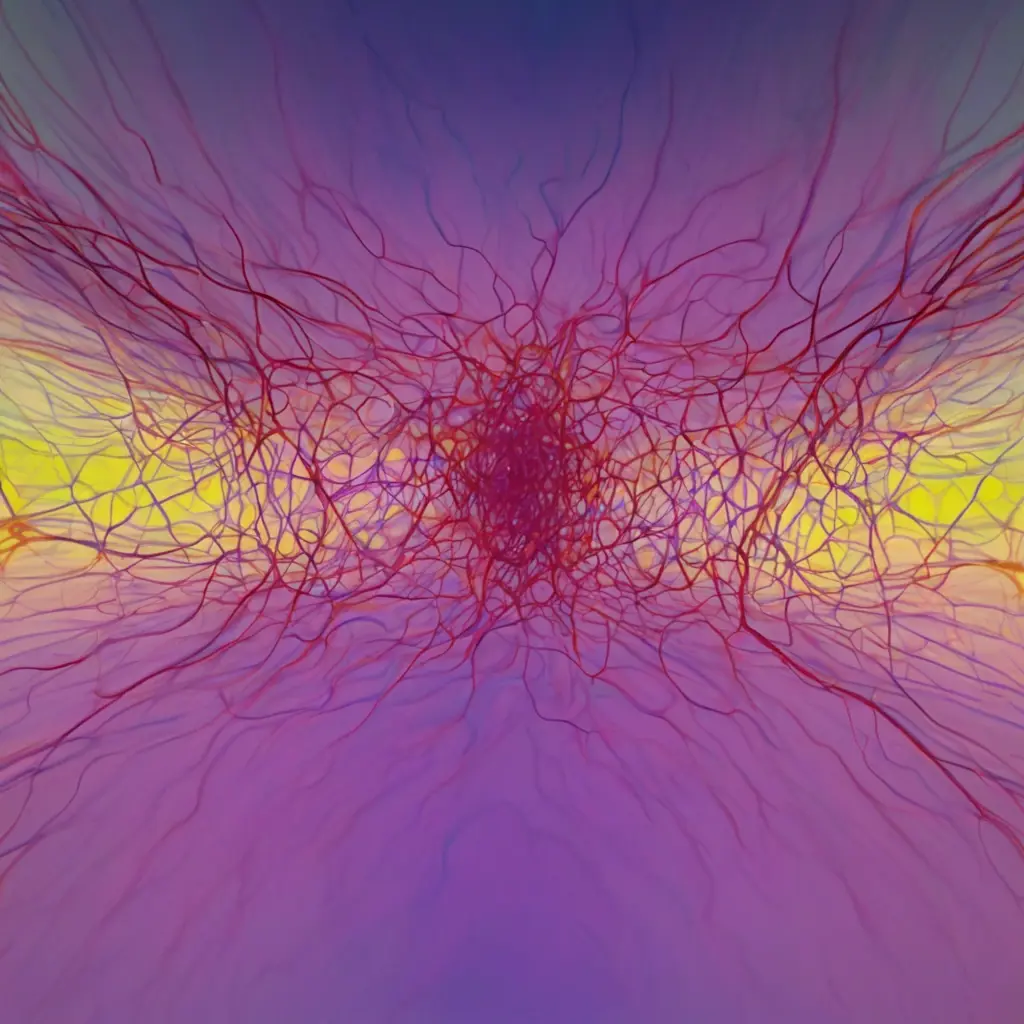

Ключевой задачей ионно-плазменного азотирования является формирование диффузионного слоя с желаемыми свойствами — такими как твёрдость, износостойкость, устойчивость к коррозии и температурной деформации. В процессе азотирования ионы проникают в поверхностные слои металла, образуя различные фазы и нитриды.

Механизмы диффузии азота

- Диффузия в объем — медленное проникновение атомарного азота внутрь металлической структуры.

- Образование нитридных фаз — возникновение твердых соединений Fe4N, Fe2-3N (для стали) и других нитридов в зависимости от состава сплава.

- Преобразование в структурные модификации — улучшение кристаллической структуры поверхности, что стимулирует прочностные характеристики.

Влияние параметров процесса на свойства слоя

| Параметр | Диапазон значений | Влияние на свойства |

|---|---|---|

| Температура обработки | 450 – 600 °C | Оптимизирует скорость диффузии и структуры нитридов; высокая температура увеличивает толщину слоя, но может ухудшать пластичность. |

| Время обработки | 1 – 10 часов | Увеличение толщины и насыщенности слоя азотом. |

| Напряжение и ток ионизации | 400 – 1000 В; 2 – 10 А | Увеличивает проникающую способность ионов, способствует более плотной структуре слоя. |

| Давление газа | 0,1 – 10 Па | Влияет на концентрацию ионов и стабильность плазмы; |

Примеры применения и результаты

Рассмотрим, как ионно-плазменное азотирование изменяет свойства различных материалов на примерах:

Сталь 40Х (углеродистая легированная сталь)

- Начальная твёрдость: около 220 HB

- После азотирования: твёрдость поверхности достигает 900–1100 HV

- Толщина диффузионного слоя: 20–40 мкм при обработке 6 часов при 550 °C

- Увеличение износостойкости более чем в 5 раз

Нержавеющая сталь AISI 316L

- Более сложное формирование слоя из-за легирующих элементов

- После азотирования наблюдается повышенная коррозионная стойкость и твёрдость поверхности до 700 HV

- Толщина слоя 10–25 мкм при температуре 480 °C и времени 4 часа

Преимущества и ограничения технологии

Преимущества

- Низкая термическая нагрузка на детали, что минимизирует деформацию.

- Экологическая чистота процесса (минимум химических реагентов).

- Высокая однородность и управляемость параметров слоя.

- Возможность обработки сложных форм и деталей с высокой точностью.

Ограничения

- Высокая стоимость оборудования и потребность в квалифицированном персонале.

- Ограничения по размеру обрабатываемых деталей.

- Необходимость тщательного соблюдения параметров процесса для достижения желаемых результатов.

Советы и рекомендации автора

Для получения диффузионных слоев с оптимальными характеристиками рекомендуется комплексный подход к выбору режима азотирования, учитывающий тип материала, желаемые эксплуатационные характеристики и последующую термообработку. Не следует пренебрегать подготовкой поверхности — именно чистота и правильная механическая обработка исходной детали закладывает фундамент успеха всего процесса.

Заключение

Ионно-плазменное азотирование представляет собой мощный инструмент для улучшения свойств поверхностей металлических изделий. Благодаря контролируемому проникновению азотных ионов и точному управлению параметрами процесса, возможно формирование диффузионных слоев с заданной толщиной, структурой и эксплуатационными характеристиками. Современное оборудование и научные разработки обеспечивают стабильность и эффективность метода, расширяя границы его использования в промышленности.

Возрастающая роль ионно-плазменного азотирования обусловлена его универсальностью и высокими технико-экономическими показателями. Предпринимаемые исследования и технологические нововведения направлены на дальнейшее повышение качества и функциональности азотированных слоев, что немало важно для конкурентоспособности продукции на мировом рынке.