- Введение в автоматизацию гидравлических и пневматических приводов

- Обзор датчиков давления и расхода для гидравлических и пневматических систем

- Типы датчиков давления

- Типы датчиков расхода

- Значение интеграции датчиков в автоматизированных системах управления

- Преимущества интеграции

- Технологии и методы интеграции

- Подключение датчиков к контроллерам

- Протоколы передачи данных

- Особенности настройки и калибровки

- Примеры успешной интеграции

- Гидравлические прессовые линии

- Пневматическая упаковочная линия

- Практические рекомендации по выбору и установке

- Заключение

Введение в автоматизацию гидравлических и пневматических приводов

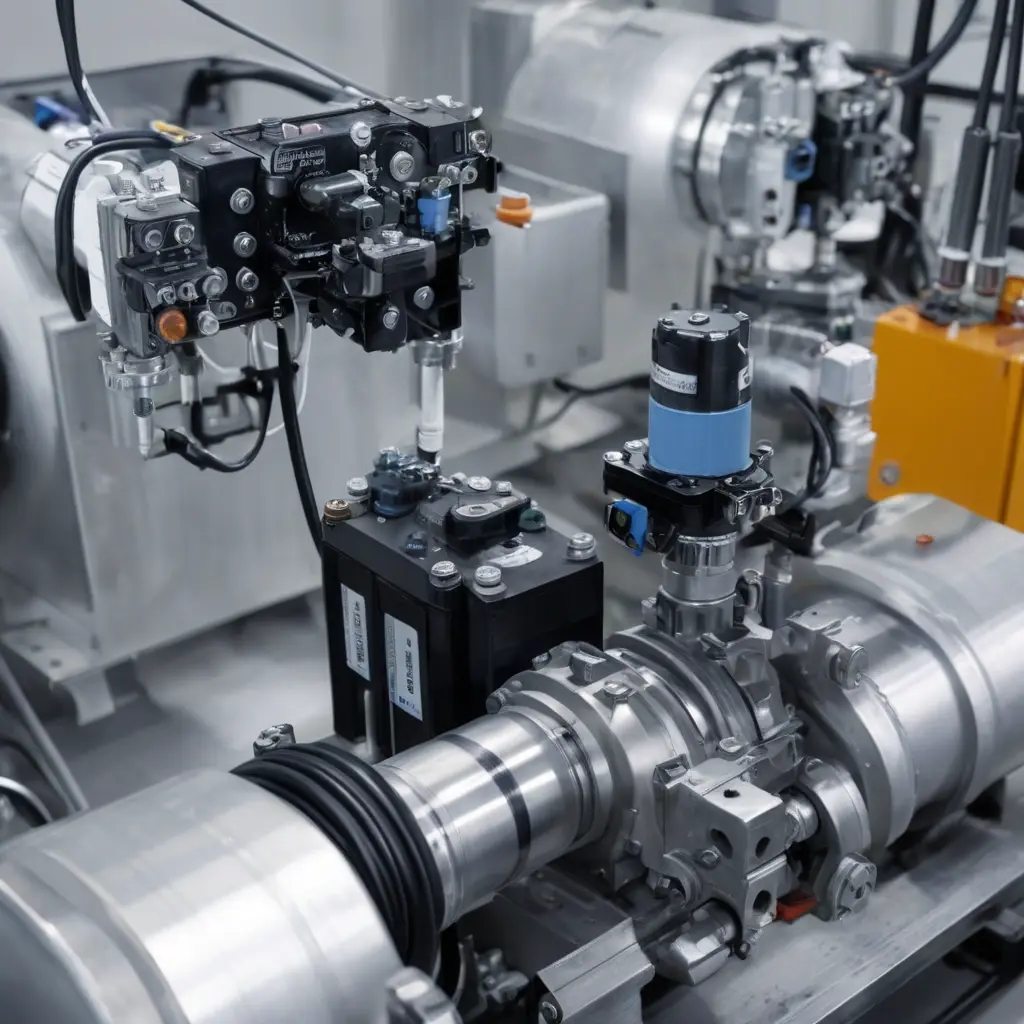

Гидравлические и пневматические приводы широко используются в промышленности для обеспечения высоких усилий и точного управления движением. Современные производства требуют постоянного повышения эффективности и надежности оборудования, что достигается через автоматизацию систем управления. В этом контексте интеграция датчиков давления и расхода становится ключевым этапом, обеспечивающим обратную связь и возможность мониторинга параметров рабочего процесса в реальном времени.

Согласно статистическим данным, внедрение автоматизированных систем с полноценным мониторингом давления и расхода в гидроприводах позволяет снизить количество простоев на 25-30%, а также повысить точность управления на 15-20%. Для пневматических систем улучшение аналогично способствует значительному снижению затрат на техническое обслуживание и энергопотребление.

Обзор датчиков давления и расхода для гидравлических и пневматических систем

Типы датчиков давления

- Пьезоэлектрические – работают на основе изменения электрического заряда при воздействии давления. Отличаются высокой точностью и быстродействием.

- Емкостные – изменяют емкость при деформации чувствительного элемента, хорошо подходят для низких и средних давлений.

- Резистивные (тензорезисторные) – изменение сопротивления при механической деформации. Широко распространены из-за простоты и надежности.

- Оптические – используют изменение характеристик светового сигнала, устойчивы к электромагнитным помехам.

Типы датчиков расхода

- Турбинные – ротирующие элементы, вращение которых зависит от объема проходящей жидкости или газа.

- Ультразвуковые – измеряют скорость распространения ультразвукового сигнала в среде для определения расхода.

- Магнитные – работают на принципе индуцированного электродвижущегося напряжения в проводящей жидкости.

- Дифференциальные – используют разницу давлений на сужающейся части трубопровода (сужающийся участок, сопло Вентури и др.).

- Корреляционные – применяют статистическую корреляцию сигналов от нескольких датчиков для определения скорости потока.

Значение интеграции датчиков в автоматизированных системах управления

Интеграция датчиков давления и расхода в систему управления позволяет не только контролировать текущие параметры, но и реализовывать адаптивные алгоритмы, которые оптимизируют работу приводов в режиме реального времени. Например, при обнаружении отклонений давления можно мгновенно изменить режим работы насосов или клапанов, избегая аварийных ситуаций и снижая износ оборудования.

Преимущества интеграции

- Повышение точности управления — обратная связь обеспечивает корректировку параметров привода.

- Снижение эксплуатационных затрат — своевременное обнаружение неисправностей и предупреждение аварий.

- Увеличение срока службы оборудования — уменьшение перегрузок и вибраций благодаря оптимальной работе.

- Автоматический сбор данных — для последующего анализа и оптимизации процессов.

Технологии и методы интеграции

Подключение датчиков к контроллерам

В современных автоматизированных системах управления (АСУ) датчики давления и расхода чаще всего подключаются к промышленным контроллерам (PLC, PAC). Важным моментом является корректное преобразование аналогового сигнала датчика (например, 4-20 мА, 0-10 В) в цифровые данные для процессора. Это обеспечивает точное считывание и обработку информации.

Протоколы передачи данных

| Протокол | Диапазон передачи | Преимущества | Применение |

|---|---|---|---|

| 4–20 мА | Аналоговый сигнал до 1000 м | Надёжность, простота, шумозащищённость | Большинство датчиков давления и расхода |

| Modbus | До 1200 м (RS-485) | Цифровая передача, множественные устройства в сети | Индустриальные ASU и SCADA-системы |

| CANopen | До 1000 м | Скорость, надёжность, поддержка сложных контурах | Мобильные и стационарные гидроприводы |

Особенности настройки и калибровки

Для корректной работы датчиков необходима качественная калибровка, учитывающая специфику измеряемой среды и рабочие диапазоны. Важно регулярно проводить техническое обслуживание и проверку, чтобы избежать сдвигов показаний, особенно в агрессивных условиях эксплуатации.

Примеры успешной интеграции

Гидравлические прессовые линии

На одном из заводов металлообработки была реализована автоматизированная система управления прессом с интеграцией датчиков давления и расхода масла. В результате удалось снизить времена цикла на 12% и сократить сбои, связанные с перепадами давления.

Пневматическая упаковочная линия

В пищевой промышленности контроль расхода сжатого воздуха с помощью ультразвуковых расходомеров позволил оптимизировать потребление энергии, снизив затраты электричества на 18% при сохранении стабильного качества упаковки.

Практические рекомендации по выбору и установке

- Оценить рабочие диапазоны давления и расхода в системе.

- Выбирать датчики с запасом по диапазону измерений для учёта пиковых нагрузок.

- Учитывать условия эксплуатации: температура, влажность, вибрации, химический состав среды.

- При возможности использовать цифровые датчики с поддержкой стандартных протоколов.

- Предусмотреть доступность для обслуживания и безопасности монтажа.

Заключение

Интеграция датчиков давления и расхода в автоматизированные системы управления гидравлическими и пневматическими приводами является неотъемлемым элементом современного производства. Такой подход обеспечивает повышение точности, надежности и энергоэффективности оборудования. Кроме того, позволяет получить данные для последующего анализа и оптимизации технологических процессов.

«Правильный выбор и грамотная интеграция датчиков создают фундамент для стабильной и эффективной работы приводов, что в итоге сокращает расходы и повышает производительность всего предприятия».

Внедрение современных датчиков с цифровой обработкой сигналов и поддержкой промышленных протоколов передачи данных – залог успешной и долгосрочной эксплуатации автоматизированных гидравлических и пневматических систем.