- Введение

- История и этапы развития токарных станков

- Ручные токарные станки

- Механизированные токарные станки XVIII–XIX веков

- Машиностроительные революции XX века

- Современные токарные станки с искусственным интеллектом

- Технические характеристики и сравнение поколений токарных станков

- Примеры индустриального применения и статистика

- Преимущества и вызовы современных технологий

- Преимущества

- Вызовы

- Совет автора

- Перспективы развития токарных станков

- Заключение

Введение

Токарные станки — одни из самых древних и важных инструментов в машиностроении. Они прошли долгий путь от примитивных ручных механизмов до сложных автоматизированных систем, оснащённых ЧПУ (числовым программным управлением) и элементами искусственного интеллекта. Изучение эволюции токарных станков помогает понять развитие технологий в целом и предвосхищает будущее отрасли.

История и этапы развития токарных станков

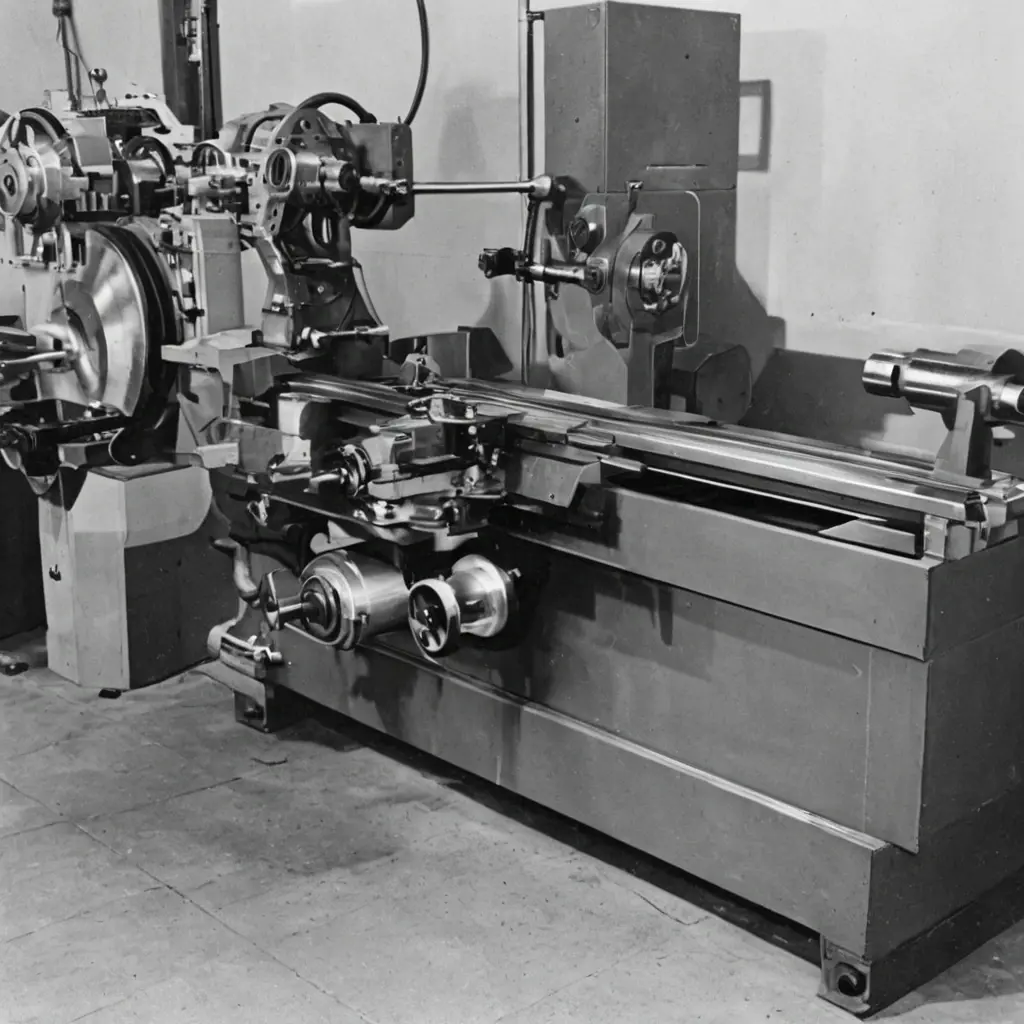

Ручные токарные станки

Первые токарные станки появились более 4000 лет назад, когда ремесленники применяли простейшие механизмы для вращения заготовок с помощью ручного привода или мускульной силы.

- Древний Египет и Месопотамия: ранние глиняные и деревянные изделия обтачивали с помощью примитивных ручных токарных устройств.

- Средневековье: появились колеса с педальным управлением, которые позволяли вращать заготовку более равномерно и быстрее.

Механизированные токарные станки XVIII–XIX веков

Промышленная революция дала мощный толчок развитию механизации и стандартизации станков.

- В начале XVIII века были созданы первые станки с приводом от ременной передачи и паровых двигателей.

- В XIX веке началось широкое распространение токарных станков с винтовой подачей, позволяющей изготавливать точные детали.

В этот период резко увеличилась производительность и точность обработки, что стало основой для массового производства.

Машиностроительные революции XX века

В XX веке развитие токарных станков было связано с автоматизацией и появлением программного управления.

- 1930-1950 годы: первые автоматические токарные станки и полуавтоматы.

- 1960-е годы: внедрение ЧПУ — числового программного управления, которое позволяло выполнять сложные операции, запрограммированные на компьютере.

- 1980-е – 2000-е: совершенствование ЧПУ, интеграция с CAD/CAM системами (компьютерное моделирование и производство).

Современные токарные станки с искусственным интеллектом

На сегодняшний день пользователи имеют в распоряжении высокотехнологичные станки, которые не просто выполняют команды, а способны анализировать процессы и оптимизировать работу благодаря искусственному интеллекту (ИИ).

- Адаптивное управление: система сама подстраивает режимы резания в зависимости от состояния инструмента и материала.

- Прогнозирование износа: ИИ прогнозирует необходимость замены компонентов до возникновения поломок.

- Оптимизация режимов: ИИ выбирает наиболее эффективные параметры обработки для экономии времени и сырья.

Некоторые современные токарные станки способны работать в режиме 24/7 почти без участия оператора, что значительно повышает производительность.

Технические характеристики и сравнение поколений токарных станков

| Параметр | Ручной станок | Механизированный станок XIX в. | ЧПУ станок XX века | Современный ЧПУ с ИИ |

|---|---|---|---|---|

| Источник энергии | Человеческая сила | Пар/электричество | Электричество | Электричество с компьютерным управлением |

| Уровень автоматизации | Ручной привод | Механические передачи | Числовое программное управление | ЧПУ + адаптивный ИИ |

| Точность обработки | До 1 мм | До 0.1 мм | До 0.01 мм | До 0.005 мм с адаптивной коррекцией |

| Производительность | Низкая | Средняя | Высокая | Очень высокая с минимальными простоями |

| Возможности диагностики | Отсутствуют | Минимальные | Базовые отчёты ЧПУ | Прогнозирование и саморегуляция |

Примеры индустриального применения и статистика

Современные индустрии активно внедряют новые токарные технологии для повышения эффективности:

- Автомобильная промышленность: более 70% металлических деталей изготавливаются на ЧПУ станках.

- Авиакосмическая отрасль: применение ЧПУ с ИИ позволяет создавать сложные компоненты с минимальными дефектами.

- Медицина: производство имплантов и протезов с использованием станков высокой точности.

По данным отраслевых исследований, применение ИИ в токарном производстве сокращает время наладки на 30% и снижает количество брака на 20%.

Преимущества и вызовы современных технологий

Преимущества

- Повышенная точность и качество изделия.

- Сокращение времени производства.

- Автоматизация рутинных процессов и снижение влияния человеческого фактора.

- Аналитика и прогнозирование отказов, что увеличивает надёжность оборудования.

Вызовы

- Высокая стоимость приобретения и обслуживания.

- Необходимость квалифицированного персонала для настройки и эксплуатации.

- Риски кибербезопасности при внедрении сетевых ИИ-систем.

Совет автора

«Для предприятий малого и среднего бизнеса оптимальным решением станет постепенная модернизация оборудования с внедрением ЧПУ, а затем и элементов искусственного интеллекта. Такой поэтапный подход позволит снизить риски и эффективно инвестировать в цифровизацию производства».

Перспективы развития токарных станков

Будущие тенденции включают:

- Распространение облачных технологий для удаленного управления и мониторинга станков.

- Развитие гибридных станков, интегрирующих несколько видов обработки.

- Увеличение роли машинного обучения для глубокой оптимизации производственных процессов.

- Разработка роботов-операторов, способных обслуживать токарные станки с минимальным вмешательством человека.

Заключение

Эволюция токарных станков отражает глобальную трансформацию индустрии производства — от ручного труда к цифровым и интеллектуальным системам. Такой прогресс значительно увеличил качество, производительность и возможности машиностроения, открывая новые горизонты для инженерных решений. Внедрение искусственного интеллекта меняет подходы к обработке металлов, делая процесс не только эффективным, но и предсказуемым.

Для компаний, стремящихся к лидерству в своей отрасли, инвестирование в современные токарные технологии — обязательный шаг в условиях жёсткой конкуренции и динамичного технологического прогресса.