- Введение в электроконтактную приварку

- Принцип работы электроконтактной приварки

- Виды электроконтактной сварки для крепежных элементов

- Особенности применения электроконтактной приварки к тонколистовым конструкциям

- Влияние толщины листа и материала

- Преимущества электроконтактной приварки в сравнении с другими методами крепления

- Основные недостатки и ограничения

- Примеры применения электроконтактной приварки в промышленности

- Рекомендации по выбору технологии и оборудования

- Таблица типичных параметров для иллюстрации

- Заключение

Введение в электроконтактную приварку

Электроконтактная приварка — это высокотехнологичный метод соединения металлов, в основе которого лежит локальный нагрев и расплавление материалов под давлением и электрическим током. В частности, этот способ широко применяется для крепления элементов к тонколистовым конструкциям, что обусловлено его скоростью, надежностью и экономичностью.

Тонколистовые конструкции представляют собой материалы с толщиной от 0,1 мм до нескольких миллиметров. Они используются в разнообразных отраслях: автомобилестроении, авиастроении, производстве бытовой техники и многом другом. Для крепления к таким конструкциям применяют различные механические и неразъемные соединения. Электроконтактная приварка занимает одно из лидирующих мест благодаря своим преимуществам.

Принцип работы электроконтактной приварки

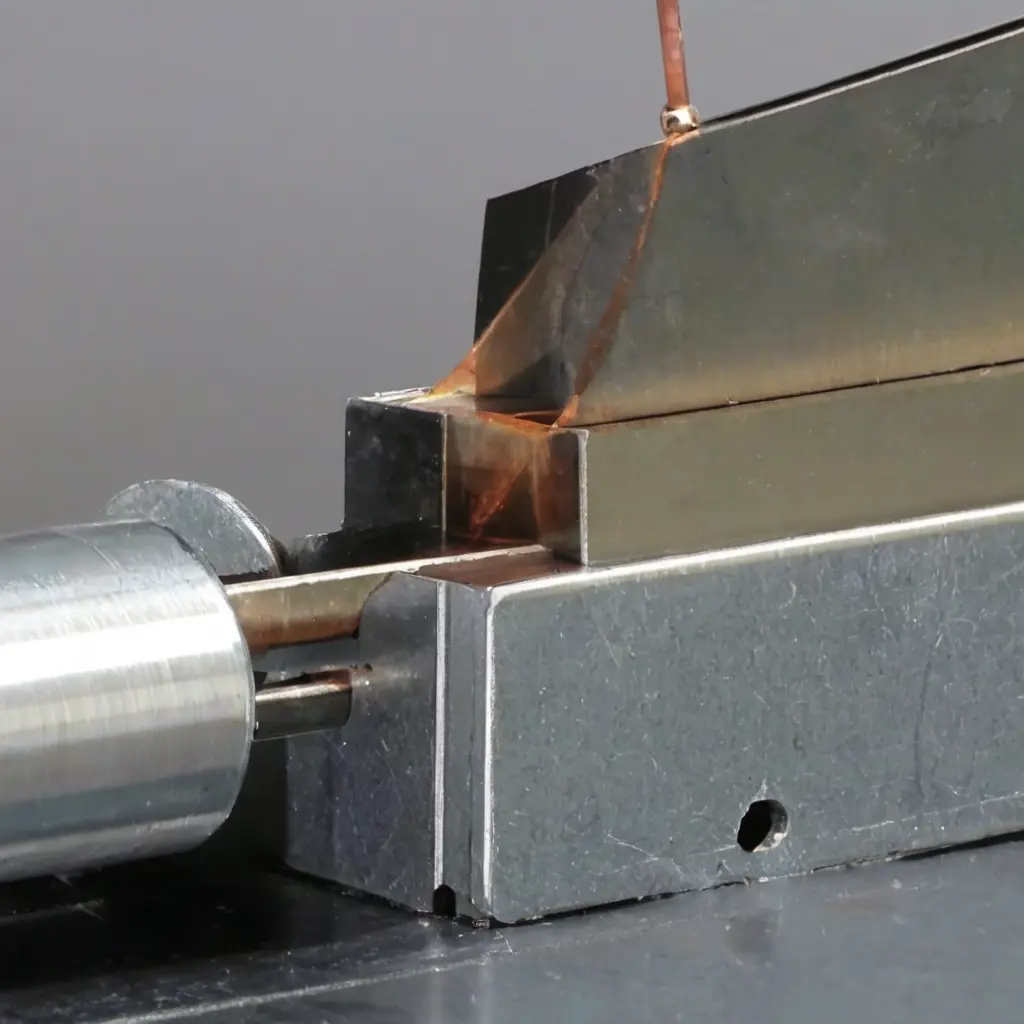

Основной принцип заключается в том, что двух металлических элементов соприкасаются в месте соединения, одновременно прижимаясь друг к другу и пропуская через эту область электрический ток высокой силы. За счет сопротивления материалов в месте контакта выделяется тепло, что приводит к расплавлению поверхностей и их сварке под давлением.

Виды электроконтактной сварки для крепежных элементов

- Точечная сварка — самая распространённая, используется для приваривания заклёпок и шпилек.

- Шовная сварка — применяется, когда требуется длинный герметичный шов.

- Контактная сварка с электродным давлением — специализированный метод для особо тонких листов.

Особенности применения электроконтактной приварки к тонколистовым конструкциям

Тонколистовые металлы требуют осторожного подхода из-за возможности деформации, прожогов и изменения структуры материала. Электроконтактная сварка позволяет минимизировать деформации благодаря:

- Локальному нагреву — тепло концентрируется только в зоне сварки.

- Короткому времени воздействия — снижается тепловое воздействие на окружающий металл.

- Контролю давления — предотвращает чрезмерное продавливание листов.

Влияние толщины листа и материала

| Материал | Толщина листа, мм | Рекомендуемые параметры сварки | Особенности |

|---|---|---|---|

| Сталь низкоуглеродистая | 0.3 — 1.5 | Ток 5-10 кА, время 10-30 мс, давление 3-5 кгс | Высокая электропроводность, низкая склонность к прожогам |

| Нержавеющая сталь | 0.2 — 1.0 | Ток 8-12 кА, время 15-35 мс, давление 4-6 кгс | Низкая теплопроводность, требует более тщательного контроля параметров |

| Алюминий и сплавы | 0.3 — 1.2 | Ток 10-15 кА, время 20-40 мс, давление 5-7 кгс | Высокая теплопроводность, необходимость более высокого тока |

Преимущества электроконтактной приварки в сравнении с другими методами крепления

- Высокая скорость — время сварки одного крепежного элемента составляет несколько десятков миллисекунд.

- Экономичность — минимальные затраты электроэнергии и отсутствие расходных материалов, как при механическом креплении.

- Прочность и надежность — сварные соединения имеют высокие показатели несущей способности.

- Минимизация деформаций — благодаря точечному нагреву даже тонкие листы не деформируются.

- Автоматизация — приварку можно легко интегрировать в сборочные линии.

Основные недостатки и ограничения

- Необходимость наличия специального оборудования и квалифицированного персонала.

- Ограничения на толщину и тип материалов.

- Требования к подготовке поверхности для качественного контакта.

Примеры применения электроконтактной приварки в промышленности

В автомобильной промышленности более 80% крепежа на кузовных элементах крепится именно методом электроконтактной сварки. Это позволяет снизить вес конструкции, повысить прочность и сократить время сборки. Так, на среднем автомобильном заводе в день производятся сотни тысяч заклёпок и шпилек, приваренных контактным способом, что обеспечивает заданные технические характеристики и стандарты качества.

В авиастроении применение электроконтактной приварки ограничено более требовательными к материалам из-за их специфического состава, однако технология активно внедряется для вспомогательных элементов и узлов благодаря своей точности.

Рекомендации по выбору технологии и оборудования

Выбор правильных параметров и оборудования — залог успешной приварки. Основные рекомендации можно структурировать так:

- Понимать особенности материала — для разных металлов требуются разные режимы сварки.

- Контролировать качество контакта электродов — загрязнение снижает качество сварки.

- Регулярно проводить тестовые сварки — корректировка параметров перед серийным производством.

- Автоматизировать процесс — повышается повторяемость и снижаются ошибки.

- Обеспечить квалифицированное обучение персонала — понимание процесса повышает качество и безопасность работы.

Таблица типичных параметров для иллюстрации

| Параметр | Значение для стали 1 мм | Значение для алюминия 0.8 мм | Значение для нерж. стали 0.5 мм |

|---|---|---|---|

| Сила тока, кА | 8-10 | 12-15 | 10-12 |

| Время нагрева, мс | 15-25 | 20-30 | 25-35 |

| Давление, кгс | 4-5 | 5-6 | 4-6 |

Заключение

Электроконтактная приварка крепежных элементов к тонколистовым конструкциям — это современный, эффективный и надежный способ соединения, который позволяет получать прочные и аккуратные крепления при минимальных деформациях материала. Благодаря высокой скорости и возможности автоматизации, этот метод стал незаменимым в массовом производстве, особенно в автомобилестроении.

Правильный выбор параметров сварки, учет особенностей материала и регулярный контроль качества обеспечивают долговечность и безопасность изделий. Несмотря на необходимость специального оборудования и высокой квалификации персонала, преимущества электроконтактной сварки значительно перевешивают ограничения.

«Для успешного применения электроконтактной приварки ключевым является не только выбор оборудования, но и глубокое понимание процессов, происходящих в месте сварки. Именно поэтому специалисты, совмещающие технические знания с практическим опытом, добиваются наилучших результатов и влияют на качество всей производственной цепочки.»

Таким образом, электроконтактная приварка — это оптимальное решение для современных промышленных задач, связных с обработкой и сборкой тонколистовых конструкций.