- Введение в электроискровое легирование

- Что такое электроискровое легирование поверхности?

- Основные этапы процесса

- Роль твердосплавного электрода в процессе

- Преимущества использования твердосплавных электродов

- Технологические параметры электроискрового легирования

- Контроль качества

- Применение электроискрового легирования твердосплавным электродом

- Пример успешной реализации

- Преимущества и недостатки метода

- Советы по оптимизации процесса

- Заключение

Введение в электроискровое легирование

Электроискровое легирование (ЭИЛ) поверхности — современный метод, позволяющий существенно улучшить эксплуатационные характеристики различных материалов. Особенно актуален он для обработки металлических изделий с повышенной требовательностью к износостойкости и коррозионной устойчивости. В данной статье рассматривается применение твердосплавного электрода в электроискровом легировании, что открывает новые горизонты в повышении качества поверхностных слоев.

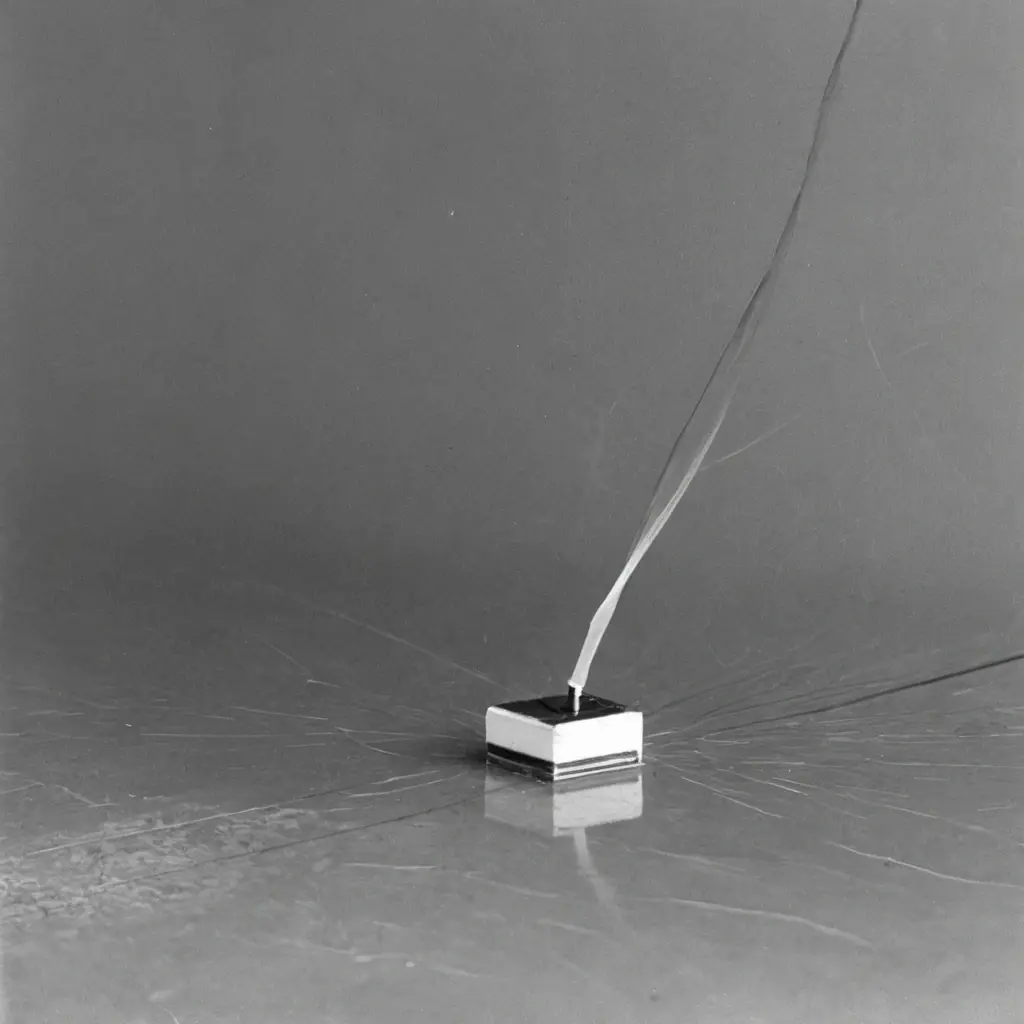

Что такое электроискровое легирование поверхности?

Электроискровое легирование — это процесс введения легирующих элементов в поверхностный слой металла под действием электрических разрядов. За счет кратковременных высокотемпературных импульсов металл расплавляется, а из электрода и обрабатываемой заготовки происходит взаимное внедрение атомов, изменяя состав и свойства поверхности.

Основные этапы процесса

- Подготовка заготовки и электрода.

- Установка и настройка электроискрового оборудования.

- Процедура легирования при контролируемых параметрах мощности, времени и частоты разрядов.

- Охлаждение и последующая термическая обработка (при необходимости).

Роль твердосплавного электрода в процессе

Твердосплавные электроды обычно изготавливаются из материалов на основе карбидов вольфрама, титана или циркония, что обуславливает их высокую твердость и устойчивость к износу. Именно эти свойства делают их идеальным выбором для легирования проблемных поверхностей, например, из инструментальной стали или чугуна.

Преимущества использования твердосплавных электродов

- Высокая износостойкость готового слоя.

- Улучшение стойкости к коррозии.

- Повышение твердости поверхности на 20-50%, что подтверждается плазменной микротвердостью.

- Длительный срок службы детали вследствие формирования прочного легированного слоя.

Технологические параметры электроискрового легирования

Успех процесса во многом зависит от правильно подобранных параметров. Ниже представлена таблица с типичными параметрами для легирования твердосплавным электродом:

| Параметр | Значение | Описание |

|---|---|---|

| Напряжение разряда | 80–120 В | Определяет энергию импульса |

| Частота разряда | 100–300 Гц | Частота подачи импульсов |

| Продолжительность процесса | 5–20 мин | В зависимости от требуемой толщины слоя |

| Расход электрода | 0,05–0,2 г/мин | Определяет скорость легирования |

| Толщина легированного слоя | 15–40 мкм | Обеспечивает стойкость к износу |

Контроль качества

Определяется по твердости поверхности (обычно 1200–1600 HV), микроструктуре и однородности легированного слоя. Современная аппаратура позволяет проводить автоматический контроль параметров во время легирования.

Применение электроискрового легирования твердосплавным электродом

Метод широко используется в различных отраслях промышленности:

- Инструментальное производство — для создания деталей с высокой износостойкостью.

- Автомобильная промышленность — легирование деталей двигателя и трансмиссии.

- Авиастроение — обработка элементов, подверженных экстремальным нагрузкам.

- Металлургия — улучшение свойств пресс-форм и штампов.

Пример успешной реализации

На одном из российских предприятий при легировании вытяжных штампов твердосплавным электродом был достигнут прирост срока службы штампа с 25 000 до 45 000 циклов обработки — это повышение эффективности на 80%. Такой результат позволил существенно снизить простои и финансовые затраты на замену инструмента.

Преимущества и недостатки метода

| Преимущества | Недостатки |

|---|---|

|

|

Советы по оптимизации процесса

Автор статьи отмечает важность не только технологических параметров, но и грамотной подготовки поверхности, а также регулярного обслуживания оборудования для максимальной эффективности:

«Ключ к успешному электроискровому легированию — комплексный подход: тщательный выбор параметров, качественная подготовка поверхности и постоянный контроль процесса. Это гарантирует долговечность и высокие эксплуатационные характеристики изделий.»

Заключение

Электроискровое легирование поверхности твердосплавным электродом — это прогрессивная технология, которая существенно повышает эксплуатационные показатели металлических изделий. Благодаря контролю параметров процесса и правильному выбору материалов, достигается высокая износостойкость и устойчивость к коррозии. Метод нашёл широкое применение в различных отраслях, помогая увеличить срок службы и улучшить качество продукции.

Несмотря на некоторые ограничения, такие как необходимость специализированного оборудования и компетентного персонала, преимущества технологии делают её незаменимой в современных производственных условиях. Практические примеры показывают, что внедрение электроискрового легирования приносит существенные экономические и технические выгоды.