- Введение в адаптивные системы управления производством

- Что такое адаптивные системы управления?

- Ключевые особенности адаптивных систем:

- Роль машинного обучения в адаптивных системах управления

- Виды машинного обучения, применяемые в управлении производством

- Примеры применения машинного обучения в адаптивных системах

- Преимущества внедрения адаптивных систем с машинным обучением

- Ключевые выгоды

- Статистика эффективности

- Вызовы и ограничения при внедрении

- Основные трудности

- Практические рекомендации по внедрению адаптивных систем

- Этапы внедрения

- Заключение

Введение в адаптивные системы управления производством

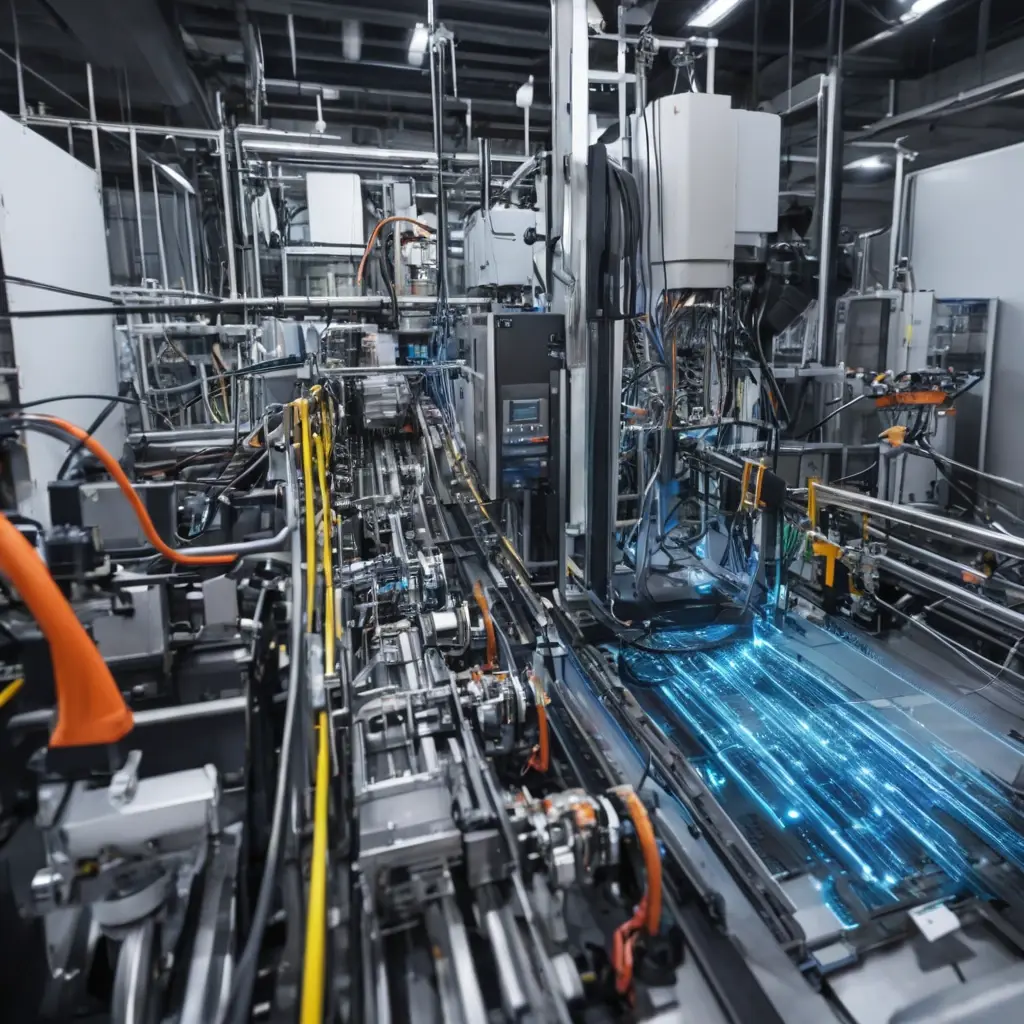

Современное производство движется в сторону максимальной автоматизации и повышения эффективности. Одним из ключевых факторов устойчивого развития производственных предприятий становится внедрение адаптивных систем управления, способных автоматически подстраиваться под изменяющиеся условия и корректировать параметры технологических процессов. Машинное обучение (ML) выступает фундаментальной технологией, которая позволяет создавать такие системы, обеспечивая высокую точность прогнозов и оперативные решения.

Что такое адаптивные системы управления?

Адаптивные системы управления — это программно-аппаратные комплексы, которые в реальном времени анализируют параметры технологического процесса и изменяют режимы работы оборудования либо систем для достижения оптимальных показателей. Главное отличие таких систем от традиционных — способность обновлять и корректировать алгоритмы управления на основе новых данных.

Ключевые особенности адаптивных систем:

- Обработка потоков данных в реальном времени

- Автоматическая корректировка параметров без участия оператора

- Прогнозирование сбоев и предотвращение дефектов

- Интеграция с разнообразными технологическими оборудованием

- Обучение на собственных ошибках и успешных результатах

Роль машинного обучения в адаптивных системах управления

Машинное обучение – один из наиболее эффективных методов анализа и обработки данных, который позволяет адаптивным системам менять параметры процессов автоматически.

Виды машинного обучения, применяемые в управлении производством

| Тип машинного обучения | Описание | Применение в производстве |

|---|---|---|

| Обучение с учителем | Модель учится на размеченных данных. | Прогноз качества продукции, контроль параметров |

| Обучение без учителя | Обнаружение скрытых закономерностей без размеченных данных. | Анализ аномалий, выявление новых паттернов |

| Обучение с подкреплением | Модель учится через взаимодействие и получение наград. | Оптимизация режимов оборудования в режиме реального времени |

Примеры применения машинного обучения в адаптивных системах

- Автоматическая настройка температуры печей: алгоритмы прогнозируют оптимальный температурный режим, снижая расход энергии на 15-20%.

- Контроль качества в процессе литья: ML-модели выявляют дефекты на ранних стадиях, снижая брак до 10% от общего объема.

- Оптимизация смешивания химических веществ: адаптивные алгоритмы корректируют дозировки для уменьшения отходов.

Преимущества внедрения адаптивных систем с машинным обучением

Производственные компании отмечают ряд важных преимуществ от внедрения таких систем:

Ключевые выгоды

- Увеличение производительности за счет сокращения времени на переналадку оборудования и уменьшения простоев.

- Снижение затрат на энергоносители и сырье благодаря оптимальной настройке процессов.

- Повышение качества продукции и снижение риска выхода бракованных изделий.

- Быстрая адаптация к изменениям — новым рецептурам, сырью или требованиям рынка.

- Прогнозирование и профилактика поломок оборудования.

Статистика эффективности

| Показатель | До внедрения | После внедрения | Изменение |

|---|---|---|---|

| Производительность (тонн/смену) | 500 | 580 | +16% |

| Процент брака | 8% | 3.5% | -56% |

| Энергопотребление (кВт·ч/тонну) | 120 | 100 | -17% |

| Простои оборудования | 12 ч/неделю | 7 ч/неделю | -42% |

Вызовы и ограничения при внедрении

Несмотря на очевидные преимущества, существуют некоторые ограничения и сложности, которые стоит учитывать:

Основные трудности

- Качество и полнота данных — ошибки или пропуски в данных существенно снижают точность моделей.

- Высокие первоначальные инвестиции в программное обеспечение, оборудование и обучение персонала.

- Интеграция с устаревшими системами и техникой часто требует индивидуальных решений.

- Необходимость квалифицированного персонала для поддержки и развития систем.

- Вопросы безопасности данных и их конфиденциальности.

Практические рекомендации по внедрению адаптивных систем

Чтобы минимизировать риски реализации и получить максимальную отдачу, специалисты рекомендуют придерживаться следующих шагов:

Этапы внедрения

- Анализ текущих процессов — выявить проблемные места и цели автоматизации.

- Подготовка и сбор данных — обеспечить качество и полноту информации о технологических параметрах.

- Выбор и тестирование ML-моделей на исторических данных.

- Пилотный запуск на ограниченном участке производства.

- Формирование команды поддержки — специалистов по данным и инженеров-операторов.

- Постепенное расширение системы с мониторингом эффективности.

«Опыт показывает, что успех адаптивных систем напрямую зависит от качества данных и вовлеченности персонала. Машинное обучение — это инструмент, а результат достигается благодаря правильной организации процессов.»

Заключение

Адаптивные системы управления производством с использованием машинного обучения открывают новую страницу в развитии индустриальной автоматики. Они позволяют автоматически корректировать технологические параметры, обеспечивая стандартизированное качество, снижение затрат и повышение производительности. Несмотря на существующие сложности в интеграции и поддержку, преимущества в долгосрочной перспективе значительно превосходят первоначальные вложения.

По мере развития технологий и роста компетенций персонала такие системы станут стандартом современного умного производства.

Совет автора: начать с малого — пилотных проектов, тщательно подготовить данные и обучить сотрудников. Только так можно добиться устойчивых положительных результатов и раскрыть потенциал машинного обучения в производственном управлении.