- Введение в технологию 3D-печати металлом с градиентными материалами

- Что такое градиентные материалы?

- Преимущества использования градиентных материалов в 3D-печати

- Технологии 3D-печати металлом с градиентными свойствами

- 1. Лазерное плавление порошка (LPBF, SLM)

- 2. Плазменное напыление с последующей вакуумной обработкой

- 3. Проволочно-дуговая 3D-печать (WAAM)

- 4. Direct Energy Deposition (DED)

- Примеры применения 3D-печати с градиентными материалами

- Статистика и рыночные тренды

- Проблемы и перспективы развития технологии

- Совет автора

- Заключение

Введение в технологию 3D-печати металлом с градиентными материалами

За последние годы 3D-печать металлических изделий стала настоящим прорывом в индустрии производства. Одной из наиболее перспективных инноваций является возможность создавать детали с градиентными свойствами материала — то есть с плавным изменением химического состава и физических характеристик по объёму изделия. Эта технология объединяет потенциал различных металлических сплавов в одной детали, позволяя добиться уникальных функций, недоступных традиционными методами производства.

Что такое градиентные материалы?

Градиентные материалы (FGM — Functionally Graded Materials) представляют собой многокомпонентные материалы с непрерывным изменением состава и структуры в пространстве. В металлах это может означать переход от одного сплава к другому, варьирование концентрации легирующих элементов или изменение микроархитектуры, что изменяет механические, термические и коррозионные свойства изделия.

Преимущества использования градиентных материалов в 3D-печати

- Оптимизация характеристик: Повышение износостойкости, прочности и термостойкости в одних зонах и снижение веса и стоимости в других.

- Снижение числа сборочных операций: Вместо отдельных компонентов можно изготовить цельную деталь с различными свойствами.

- Уменьшение риска дефектов и улучшение надёжности: Плавные переходы снимают напряжения и предотвращают появление трещин.

- Экономия материалов: Рациональное использование дорогих сплавов только там, где это необходимо.

Технологии 3D-печати металлом с градиентными свойствами

Для реализации печати градиентных материалов применяются различные производственные процессы. Среди них выделяются:

1. Лазерное плавление порошка (LPBF, SLM)

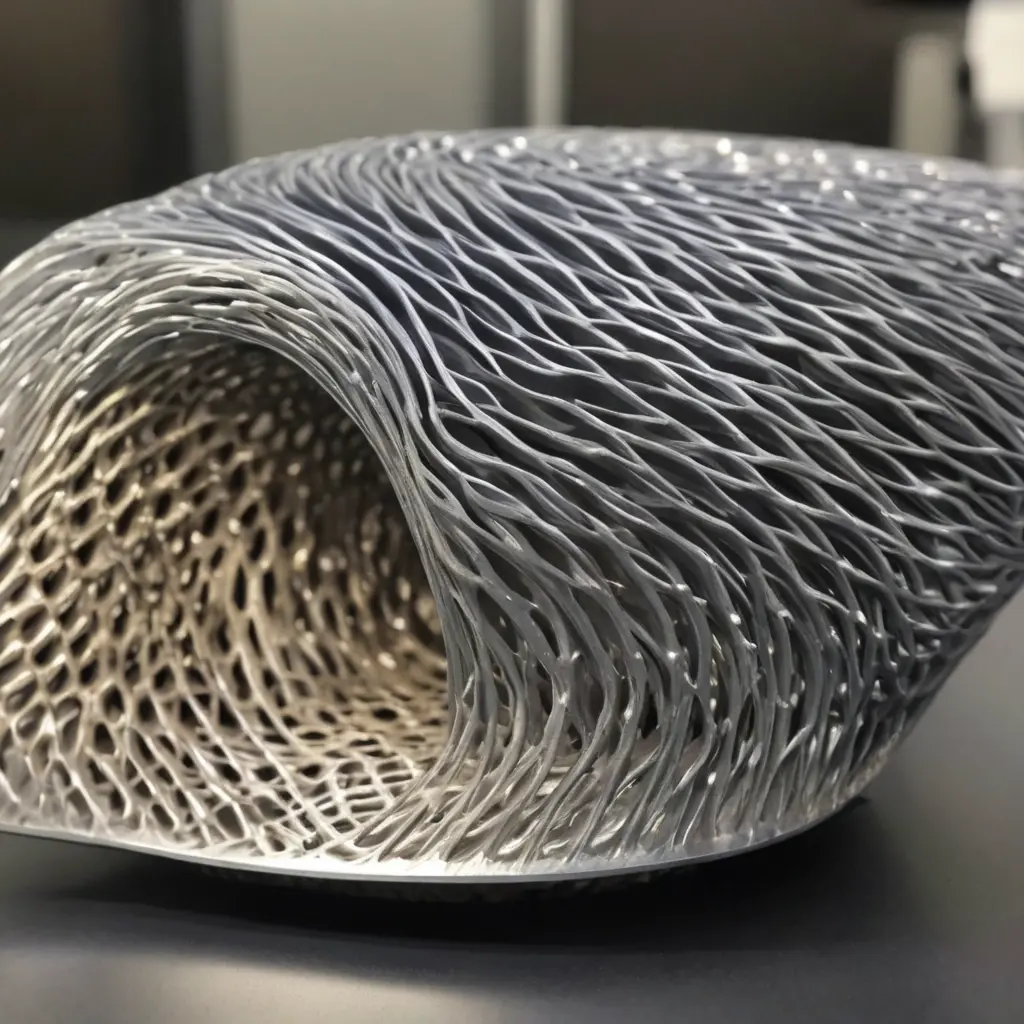

Один из самых распространенных методов аддитивного производства — плавление тонкого слоя металлического порошка лазером. Для создания градиента в таком методе используется построчное дозирование различных порошков или смешение их перед подачей.

2. Плазменное напыление с последующей вакуумной обработкой

Используется для нанесения слоев с различным составом, формируя композиционную структуру. Этот метод больше подходит для создания поверхностных градиентов.

3. Проволочно-дуговая 3D-печать (WAAM)

Печать с использованием металлической проволоки и дугового нагрева позволяет варьировать сплавы по ходу процесса, смешивая проволочные компоненты, что удобно для крупных промышленных изделий.

4. Direct Energy Deposition (DED)

Процесс, в котором одновременно подается порошок и энергия для плавления, позволяющий в реальном времени изменять состав подаваемых материалов.

Примеры применения 3D-печати с градиентными материалами

| Отрасль | Пример детали | Преимущество градиента |

|---|---|---|

| Авиация | Лопатка турбины | Повышенная термостойкость на рабочих поверхностях, более лёгкий корпус |

| Медицина | Импланты суставов | Жёсткий кортикальный слой и пористое внутреннее строение для лучшей интеграции с костью |

| Автомобилестроение | Детали подвески | Улучшенная ударная вязкость и износостойкость в зонах максимальных нагрузок |

| Энергетика | Корпуса насосов | Коррозионная стойкость на поверхности и повышенная прочность в теле детали |

Статистика и рыночные тренды

Согласно последним отраслевым отчётам, рынок 3D-печати металлом растёт ежегодно на 20-25%. Особым спросом пользуются возможности создания градиентных материалов, что подтверждается увеличением числа патентов и научных публикаций.

- К 2025 году более 30% промышленных 3D-печатных металлических изделий будет содержать функционально градиентные материалы.

- Уже сейчас использование FGM в авиационных компонентах снижает их вес на 15-20%, что существенно повышает топливную эффективность.

- Испытания имплантов с градиентной структурой показывают повышение приживаемости на 40% по сравнению с однородными аналогами.

Проблемы и перспективы развития технологии

Несмотря на прогресс, технология 3D-печати металлом с градиентными материалами сталкивается с рядом вызовов:

- Сложность контроля состава: Требуется высокоточное управление подачей компонентов и их смешением.

- Трудности моделирования: Необходимы сложные математические модели для прогнозирования свойств изделия с переменным составом.

- Высокая стоимость оборудования и материалов: Экспериментальная стадия внедрения увеличивает затраты.

- Недостаток квалифицированных кадров: Для эксплуатации и проектирования FGM-деталей требуются новые знания и навыки.

Тем не менее, базовые детерминанты успеха следующие:

- Инвестиции в исследовательские лаборатории и разработку новых сплавов.

- Разработка систем контроля качества на всех этапах печати.

- Создание стандартов и нормативных документов для производства FGM-деталей.

Совет автора

«Для успешного внедрения 3D-печати с градиентными материалами в производственные процессы важно не только использовать современные технологии, но и тщательно изучать поведение материалов на каждом этапе. Только комплексный подход к проектированию и производству позволит раскрыть полный потенциал этой инновации.»

Заключение

3D-печать металлом с градиентными свойствами материала — это революционное направление, которое открывает новые возможности для создания сложных и эффективных деталей. От авиации до медицины, от энергетики до машиностроения, такая технология позволяет оптимизировать характеристики изделий и добиться ранее недостижимых результатов. Несмотря на существующие сложности, дальнейшее развитие процессов, материалов и программного обеспечения обеспечит широкое распространение FGM-печати в ближайшие годы.

В итоге, 3D-печать с использованием градиентных материалов не просто расширяет границы производственных технологий, а закладывает основы будущего индустриального производства, где функциональность и комплексность изделия достигаются за счёт интеллектуального управления составом и структурой на микроуровне.