- Введение в 3D-печать металлических деталей с внутренними каналами охлаждения

- Особенности 3D-печати металлических деталей с внутренними каналами

- Преимущества перед традиционными методами производства

- Основные технологии 3D-печати металлических деталей с внутренними каналами

- Примеры применения металлических деталей с внутренними каналами охлаждения

- Авиационная промышленность

- Автомобилестроение

- Энергетика и машиностроение

- Технические сложности и методы решения

- Проектирование каналов сложной геометрии

- Контроль качества и проверка внутренних структур

- Выбор материала для 3D-печати

- Перспективы и тенденции развития

- Советы и мнение автора

- Заключение

Введение в 3D-печать металлических деталей с внутренними каналами охлаждения

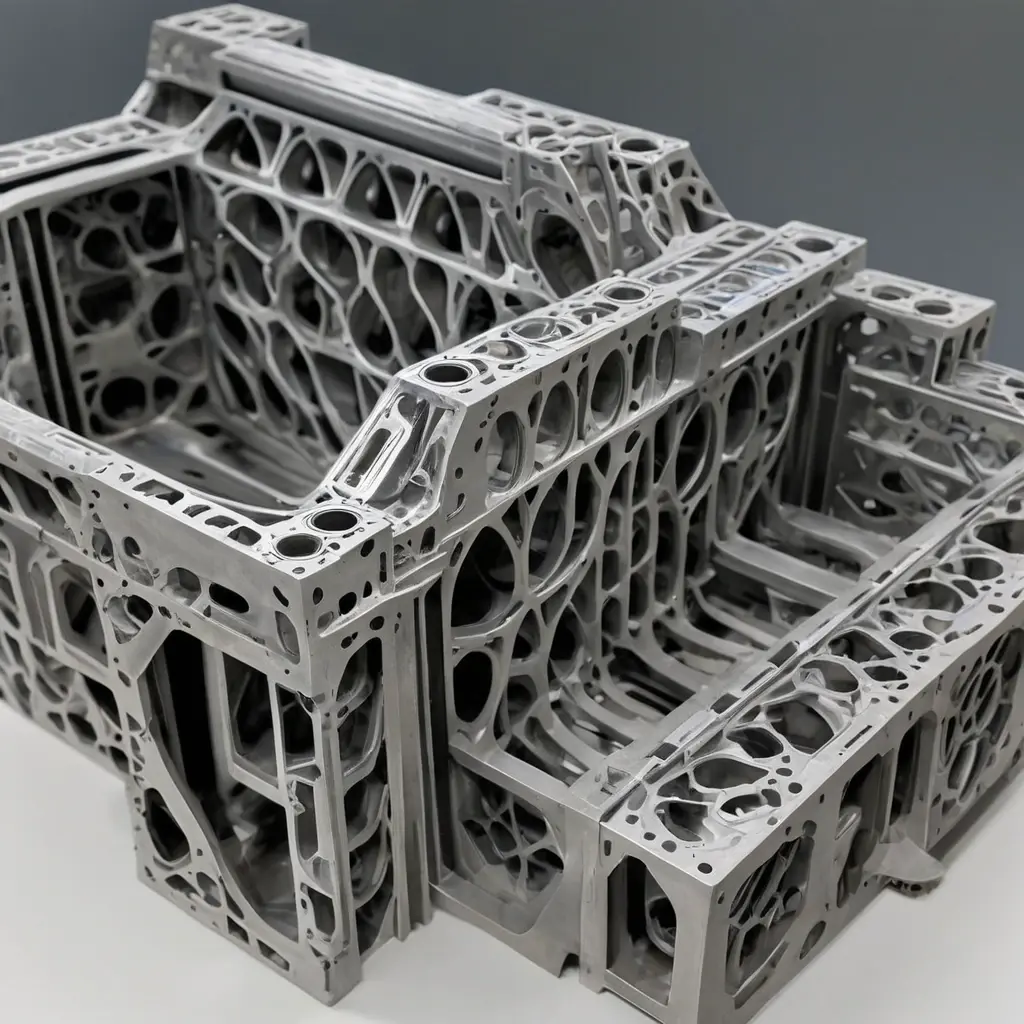

Современные технологии производства металлоконструкций претерпевают существенные изменения благодаря развитию аддитивных технологий, или 3D-печати. Особенно это касается создания деталей со сложной геометрией и внутренними структурами, которые традиционными методами либо создать невозможно, либо чрезвычайно затруднительно и дорого. Одним из таких примеров являются металлические детали с внутренними каналами охлаждения сложной формы.

Внутренние каналы охлаждения применяются в различных областях промышленности, включая авиацию, автомобилестроение, машиностроение и энергетику. Они обеспечивают эффективное рассеивание тепла, что повышает ресурс и производительность изделий.

Особенности 3D-печати металлических деталей с внутренними каналами

Преимущества перед традиционными методами производства

- Свобода проектирования: возможность создавать сложные каналы высокой топологической сложности, недостижимые методами литья или механической обработки.

- Сокращение веса: оптимизация конструкции с сохранением прочности и теплопроводности.

- Уменьшение количества сборочных элементов: все каналы и внутренние структуры интегрируются в единую деталь, что снижает риск протечек и дефектов на стыках.

- Повышение функциональности: интеграция каналов даёт возможность гибко управлять тепловыми потоками и улучшать рабочие характеристики деталей.

Основные технологии 3D-печати металлических деталей с внутренними каналами

| Технология | Описание | Преимущества | Ограничения |

|---|---|---|---|

| Selective Laser Melting (SLM) | Сплав металлического порошка с помощью лазера, слой за слоем. | Высокая точность, возможность сложных геометрий, хорошее качество поверхности. | Длительное время печати, высокая стоимость оборудования. |

| Electron Beam Melting (EBM) | Использование электронного пучка для плавления металлического порошка. | Производство крупных деталей, высокая скорость процесса, хорошие механические свойства. | Необходимость вакуумной камеры, ограничение по материалам. |

| Binder Jetting | Связывание порошка специальным клеящим составом с последующим спеканием. | Высокая производительность, меньшая деформация деталей. | Необходимость дополнительной обработки, ограничение прочности. |

Примеры применения металлических деталей с внутренними каналами охлаждения

Технология 3D-печати металлических компонентов с внутренними каналами создала новые возможности для различных отраслей промышленности.

Авиационная промышленность

Одним из наиболее ярких примеров является производство воздушных форсунок с интегрированным охлаждением. В таких деталях тонко настроенные внутренние каналы позволяют эффективно снижать температуру поблизости работающих газотурбинных двигателей, продлевая срок их службы и повышая надежность.

Автомобилестроение

В автомобильной индустрии 3D-печать систем охлаждения используется для изготовления деталей двигателя и тормозных систем. В современных гоночных автомобилях это позволяет достигать максимальной отдачи без риска перегрева.

Энергетика и машиностроение

Турбинные лопатки с внутренними охлаждающими каналами, производимые аддитивными методами, повышают КПД установки и устойчивость к тепловым нагрузкам, снижая эксплуатационные затраты.

Технические сложности и методы решения

Проектирование каналов сложной геометрии

Одной из главных задач является разработка оптимальной конструкции каналов, позволяющей равномерно распределять охлаждающую жидкость или воздух. Для этого используются современные методы компьютерного моделирования и оптимизации, включая:

- Топологическая оптимизация

- Моделирование потоков CFD (Computational Fluid Dynamics)

- Интеграция многофункциональных требований к детали

Контроль качества и проверка внутренних структур

Проверка качества внутренних каналов представляет существенную сложность. Традиционные методы визуальной инспекции невозможны, поэтому применяются методы неразрушающего контроля:

- Компьютерная томография (КТ)

- Рентгеновская дефектоскопия

- Ультразвуковая диагностика

Эти методы позволяют выявить дефекты, как непровары, пустоты и засоры, а также контролировать геометрию каналов.

Выбор материала для 3D-печати

Для деталей с внутренними каналами охлаждения применяются следующие материалы:

| Материал | Основные свойства | Области применения |

|---|---|---|

| Титановые сплавы | Высокая прочность, коррозионная стойкость, малый вес | Авиация, медицина, энергетика |

| Нержавеющая сталь | Отличная износостойкость, химическая стойкость | Промышленное оборудование, насосы |

| Алюминиевые сплавы | Легкие, высокая теплопроводность | Автомобили, радиаторы, корпусные детали |

Перспективы и тенденции развития

За последние пять лет объем мирового рынка металлической 3D-печати вырос на 35%. Внедрение технологий печати с внутренними каналами охлаждения расширяется благодаря следующим ключевым трендам:

- Интеграция искусственного интеллекта и машинного обучения для автоматизации проектирования и оптимизации каналов.

- Развитие многоматериальной печати, позволяющей комбинировать металлические сплавы для оптимизации свойств.

- Улучшение методов неразрушающего контроля, делающее производство более безопасным и качественным.

Советы и мнение автора

«Использование 3D-печати для создания металлических деталей с внутренними каналами охлаждения открывает новые горизонты для инженеров и проектировщиков. Ключ к успеху — это не только выбор правильной технологии, но и глубокое понимание процессов теплопередачи, а также грамотное применение цифровых инструментов для моделирования и контроля. Инвестиции в современные методы проектирования и тестирования обязательно окупятся за счет повышения эффективности, надежности и сокращения производственных затрат.»

Заключение

3D-печать металлических деталей с внутренними каналами охлаждения сложной геометрии становится неотъемлемой частью современного промышленного производства. Она позволяет добиваться высокой точности, эффективности и функциональности, которые трудно получить традиционными методами. Применение таких технологий меняет подходы к проектированию и эксплуатации ответственных компонентов в авиации, автомобилестроении и энергетике.

Развитие цифровых технологий и материаловедения вкупе с совершенствованием аддитивных процессов делает производство подобных деталей всё более доступным и массовым. Это открывает широкие перспективы для улучшения технических характеристик изделий и оптимизации производственных процессов в будущем.